La fabricación MIM , abreviatura de Moldeo por Inyección de Metal, es un proceso avanzado de pulvimetalurgia que combina el moldeo por inyección de plástico con la sinterización a alta temperatura para producir componentes metálicos pequeños, complejos y de alta densidad. A medida que las industrias demandan cada vez más piezas miniaturizadas y de alta precisión, la fabricación MIM se ha convertido en una alternativa altamente eficiente y rentable al mecanizado convencional y la pulvimetalurgia tradicional.

A diferencia de la compactación de polvo por gravedad, la fabricación MIM inyecta polvos metálicos finos mezclados con aglutinantes en moldes multicavidad a alta presión. Esto permite a los ingenieros crear geometrías complejas que, de otro modo, serían imposibles o demasiado costosas con el mecanizado CNC o la PM estándar.

Figura 1: El proceso MIM

Comprensión del proceso de fabricación MIM

La principal ventaja de la fabricación MIM reside en su capacidad de combinar la libertad de forma con la capacidad de producción en masa. El proceso comienza con polvos extremadamente finos, típicamente de unos 20 µm, mezclados con aglutinantes como ceras y termoplásticos. Esta mezcla (materia prima) se inyecta mediante máquinas de moldeo por inyección de plástico ligeramente modificadas en matrices metálicas de precisión.

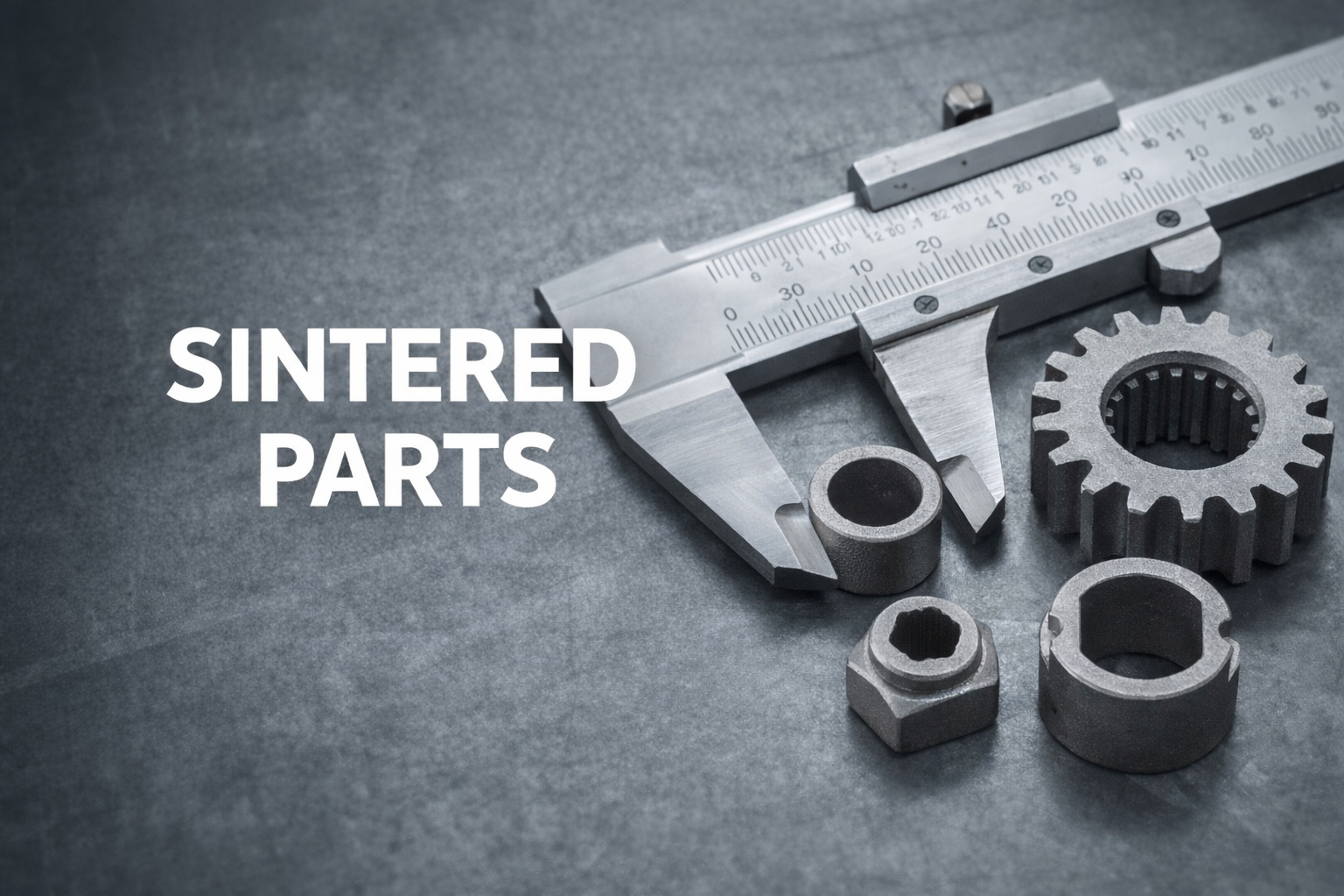

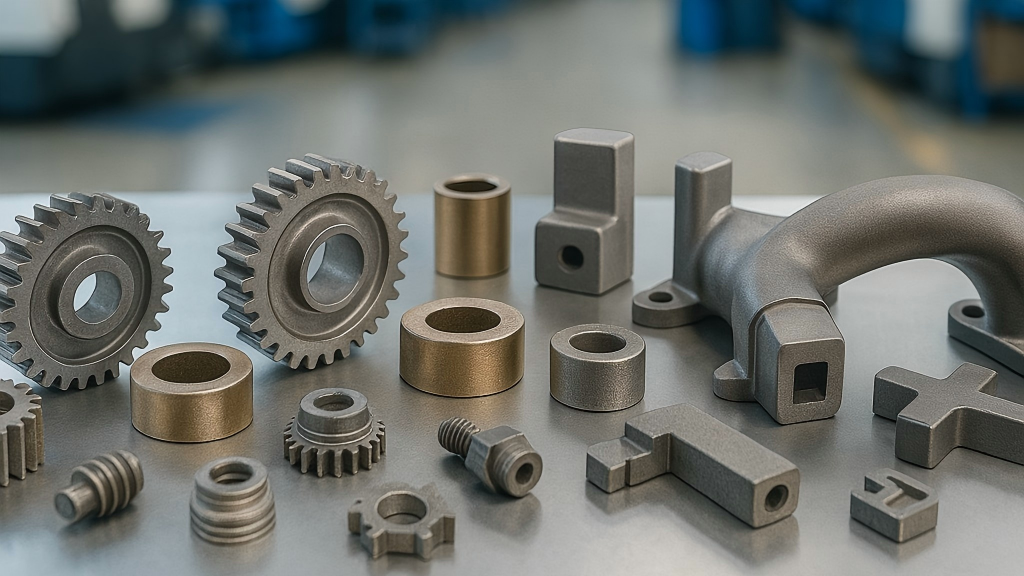

Características y aplicaciones típicas de las piezas metálicas moldeadas por inyección

Como se mencionó anteriormente, las piezas típicas moldeadas por inyección de metal son pequeñas y complejas. Este proceso ofrece mayores ventajas para piezas más complejas, ya que permite lograr una alta precisión. Este método elimina la limitación de los métodos convencionales de pulvimetalurgia, es decir, que la pared lateral debe ser paralela. Con este método se pueden lograr piezas muy pequeñas, con un volumen inferior al de una pelota de golf, con un peso de entre 0,5 y 150 g y un espesor de pared inferior a 6,3 mm. Es posible producir piezas multifuncionales con paredes delgadas, esquinas afiladas, socavaduras, orificios transversales, roscas, contornos, segmentos de engranaje y características similares sin necesidad de operaciones secundarias.

Las densidades de las piezas producidas mediante este proceso normalmente son mayores que las de las piezas de pulvimetalurgia convencional, oscilando entre el 95 y el 99 % de la densidad máxima teórica.

Piezas verdes, piezas marrones y sinterización en la fabricación de MIM

Una vez moldeado, el componente se conoce como pieza verde . El desaglomerante elimina aproximadamente el 80 % del aglutinante mediante métodos térmicos, con disolventes o catalíticos. El tiempo requerido está directamente relacionado con el espesor de la pared.

Tras el desaglomerado, la frágil pieza marrón conserva la forma moldeada, pero se vuelve muy porosa. El siguiente paso es la sinterización, que se realiza al vacío o en atmósferas inertes a temperaturas cercanas a los 1300 °C, según el material. Aunque alta, la temperatura se mantiene por debajo del punto de fusión, lo que garantiza una densificación controlada.

Un ciclo completo de fabricación de MIM (desunión + sinterización) suele tardar entre 24 y 36 horas y produce un componente metálico de forma casi neta con una densidad y una resistencia excepcionales.

Por qué la fabricación MIM es ideal para componentes de precisión complejos

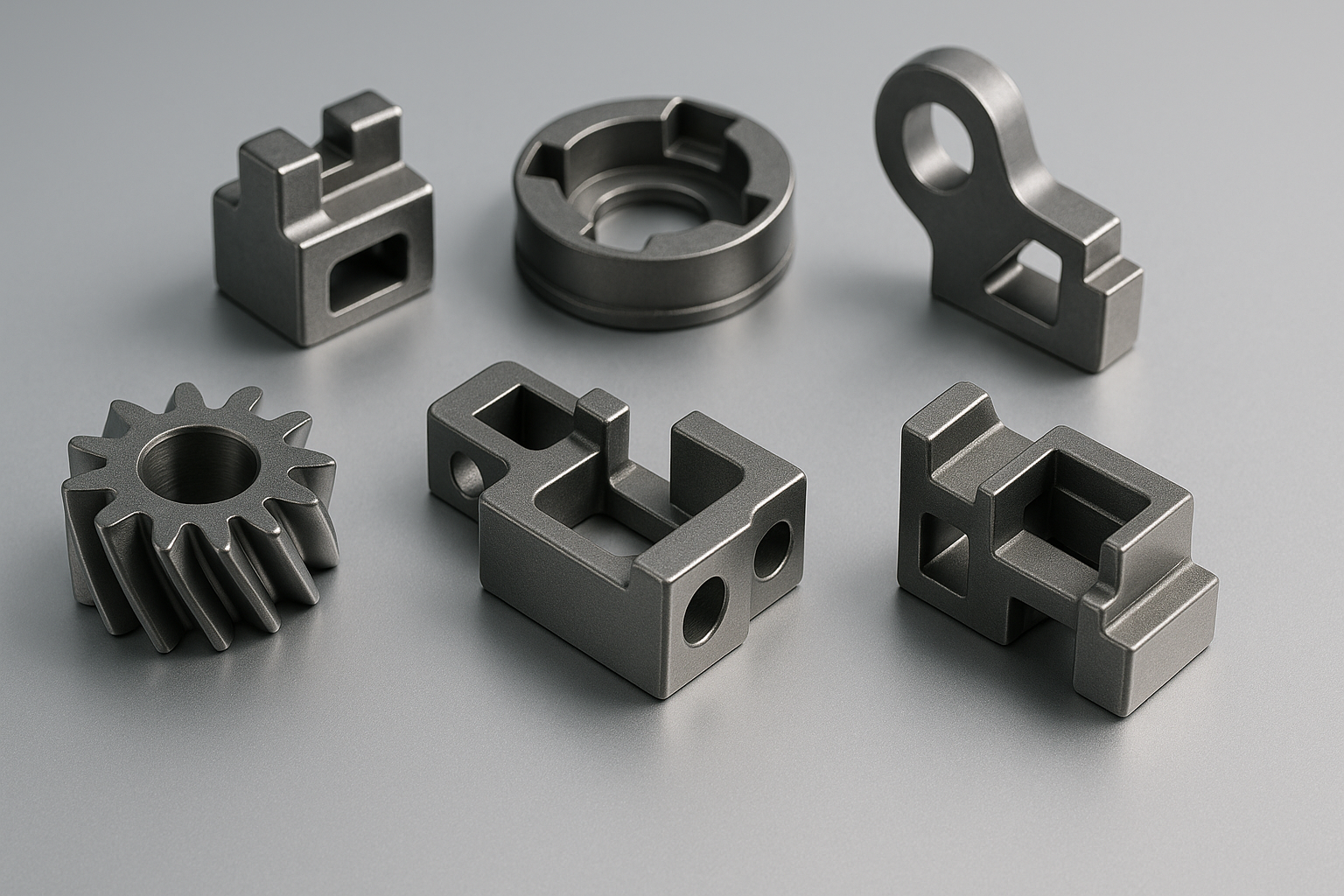

Una pieza típica moldeada por inyección de metal es:

-

más pequeño que una pelota de golf en volumen

-

entre 0,5 g y 150 g

-

con espesores de pared inferiores a 6,3 mm

-

Capaz de crear formas intrincadas:

-

socavaduras

-

agujeros internos

-

trapos

-

agujeros transversales

-

esquinas afiladas

-

paredes delgadas

-

contornos

-

características del engranaje

-

Esta libertad de diseño reduce o elimina significativamente las operaciones secundarias.

Densidad y rendimiento mecánico de piezas MIM

Gracias a la sinterización controlada, las piezas MIM alcanzan entre el 95 % y el 99 % de la densidad teórica , superando así el rendimiento de los componentes pulvimetalúrgicos convencionales. Una mayor densidad se traduce directamente en:

-

propiedades mecánicas mejoradas

-

mejor resistencia a la corrosión

-

vida útil mejorada por fatiga

-

acabado superficial superior

Esta es una de las principales razones por las que la fabricación MIM se utiliza ahora ampliamente en aplicaciones médicas, automotrices, electrónicas, de defensa e industriales.

Fabricación MIM vs. pulvimetalurgia convencional

| Característica | Fabricación MIM | Metalurgia de polvos convencional |

|---|---|---|

| Tamaño del polvo | 5–20 µm | 50–200 µm |

| Método de formación | Inyección de alta presión | Relleno por gravedad y compactación |

| Complejidad de forma | Muy alto | Limitado |

| Densidad | 95–99% | 80–90% |

| Acabado superficial | Excelente | Moderado |

| Tolerancia | Alta precisión | Medio |

| Ideal para | Piezas pequeñas, complejas y de alta precisión | Piezas simples y más gruesas |

| Mecanizado secundario | Rara vez necesario | A menudo requerido |

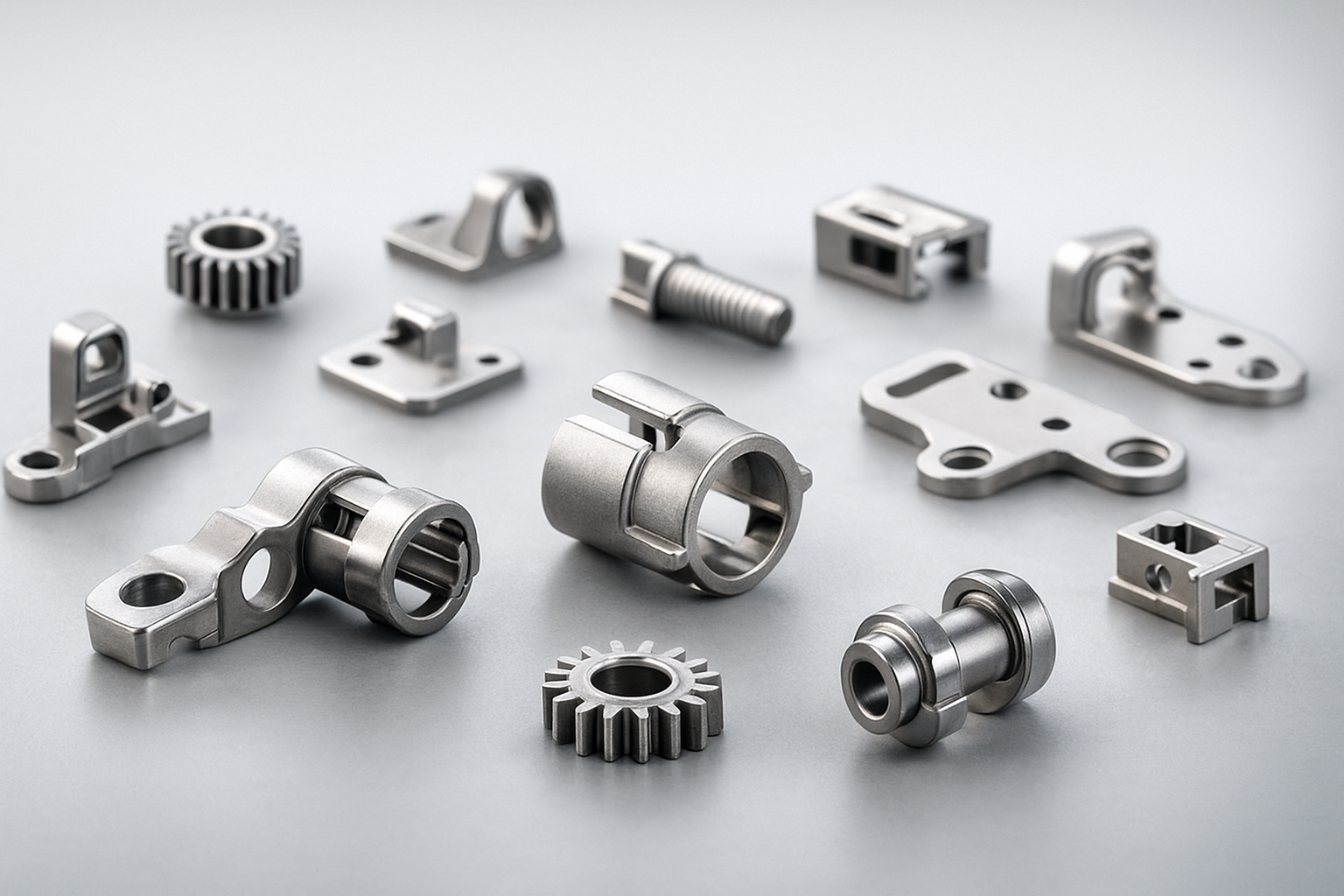

Aplicaciones típicas de la fabricación MIM

| Industria | Aplicaciones típicas de MIM |

|---|---|

| Médico | Herramientas quirúrgicas, dispositivos de ortodoncia, componentes de endoscopios |

| Automotor | Sistemas de bloqueo, componentes del turbocompresor, carcasas de sensores |

| Electrónica de consumo | Módulos de cámara, botones metálicos, bisagras, conectores. |

| Industrial | Insertos de herramientas, microengranajes, mecanismos |

| Defensa | Componentes de armas, conjuntos de miniaturas de precisión |

Figura 2: Máquina de moldeo en un taller MIM

A medida que las industrias globales exigen mayor precisión, materiales más ligeros y componentes miniatura más complejos, la fabricación MIM se ha convertido en una de las tecnologías de conformado de metales más potentes disponibles en la actualidad. Al combinar la versatilidad del moldeo por inyección de plástico con la solidez de la metalurgia, la fabricación MIM ofrece:

-

capacidad de producción en masa

-

Excelente rendimiento del material

-

alta precisión estructural

-

Ahorro de costes en comparación con el CNC para formas complejas

Es por esto que MIM continúa expandiéndose en los sectores médico, automotriz, de electrónica de consumo e industrial en todo el mundo.

Compartir:

¿Qué es la pulvimetalurgia por infiltración?

Fundición de inversión vs. moldeo por inyección de metal: Comparación de procesos