Los aceros con alto contenido de nitrógeno son aceros con un alto contenido de nitrógeno que tienen una amplia gama de aplicaciones en el moldeo por inyección de micrometales (MIM). Los siguientes son algunos puntos importantes con respecto al uso de aceros con alto contenido de nitrógeno en MIM:

1. Resistencia y dureza: los aceros con alto contenido de nitrógeno tienen excelentes propiedades de resistencia y dureza debido a su alto contenido de nitrógeno. Esto hace que los aceros con alto contenido de nitrógeno sean muy útiles en la fabricación de micropiezas que requieren alta resistencia y dureza, como herramientas, componentes y cortadores de precisión.

2. Resistencia a la corrosión: los aceros con alto contenido de nitrógeno tienen una buena resistencia a la corrosión debido a su alto contenido de nitrógeno. Esto hace que los aceros con alto contenido de nitrógeno sean útiles en la fabricación de microcomponentes que necesitan resistir ambientes corrosivos, como dispositivos médicos, equipos electrónicos y equipos de procesamiento químico.

3. Maquinabilidad: Los aceros con alto contenido de nitrógeno tienen buena maquinabilidad en el proceso MIM. Debido a su fluidez y compresibilidad adecuadas, los polvos de acero con alto contenido de nitrógeno se pueden mezclar con el aglutinante adecuado y procesar mediante el proceso de moldeo por inyección. Esto facilita la producción en masa de micropiezas de acero con alto contenido de nitrógeno.

4. Rentabilidad: se pueden lograr costos más bajos utilizando MIM para la fabricación de piezas en miniatura de acero con alto contenido de nitrógeno en comparación con los métodos de mecanizado tradicionales como fresado, torneado y rectificado, etc. La tecnología MIM tiene un proceso de producción altamente automatizado que permite producción en masa de piezas de formas complejas, reduciendo así los costos de producción y las horas de mano de obra.

5. Fabricación de piezas de formas complejas: La tecnología MIM para aceros con alto contenido de nitrógeno permite fabricar piezas en miniatura de formas complejas. El proceso MIM permite llenar completamente las cavidades, lo que permite que el polvo de acero con alto contenido de nitrógeno reproduzca con precisión la forma del molde, lo que da como resultado piezas en miniatura complejas y geométricamente diversas.

En resumen, los aceros con alto contenido de nitrógeno tienen una amplia gama de aplicaciones prometedoras en el moldeo por inyección de micrometales. Su excelente resistencia, dureza y resistencia a la corrosión, combinadas con la rentabilidad y la capacidad de fabricar piezas con formas complejas, hacen de los aceros con alto contenido de nitrógeno una opción de material ideal para la fabricación de micropiezas donde se requiere alto rendimiento y precisión.

Los aspectos del proceso de aceros con alto contenido de nitrógeno en el moldeo por inyección de micrometales (MIM) requieren que se consideren los siguientes puntos clave:

1. Preparación del material: La selección de un polvo de acero con alto contenido de nitrógeno adecuado es un paso clave. El polvo de acero con alto contenido de nitrógeno debe tener la fluidez y la sinterabilidad para garantizar que la cavidad del molde se llene adecuadamente y se forme la forma deseada de la pieza durante el proceso de moldeo por inyección.

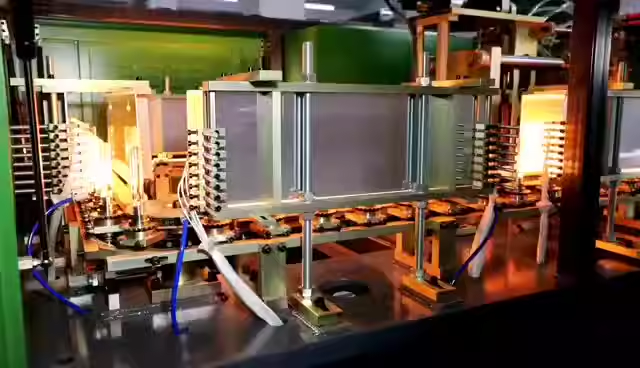

2. Mezclado y moldeo por inyección: el polvo de acero con alto contenido de nitrógeno generalmente se mezcla con un aglutinante polimérico para formar un material de inyección con cierto grado de fluidez. El proceso de mezcla implica controlar la proporción de polvo a aglutinante y el tiempo de mezcla para garantizar una dispersión uniforme. Luego, el material de inyección se inyecta en un molde en miniatura mediante una máquina de moldeo por inyección. Es necesario optimizar los parámetros de moldeo por inyección, como la presión de inyección, la velocidad de inyección y la temperatura de inyección.

3. Sinterización y eliminación de aglutinantes: Después del moldeo por inyección, las piezas se someten a un proceso de sinterización. El control de la temperatura y el tiempo de sinterización es importante para garantizar que el aglutinante se elimine por completo durante el proceso de sinterización y que las partículas de acero con alto contenido de nitrógeno se unan entre sí para formar una estructura densa. La elección de la atmósfera durante el proceso de sinterización también juega un papel importante en la calidad del producto final.

4. Procesos de postratamiento: Después de la sinterización, es posible que se requieran varios pasos de postratamiento para obtener la calidad y precisión superficial deseadas. Esto puede incluir pasos como mecanizado, esmerilado, pulido, etc. para cumplir con los requisitos del producto final.

Es importante señalar que debido a la alta dureza y resistencia de los aceros con alto contenido de nitrógeno, el efecto del desgaste y la tensión térmica en el molde debe tenerse en cuenta en el diseño y fabricación del molde. Los materiales del molde deben seleccionarse para que tengan buena resistencia al desgaste y estabilidad térmica, mientras que se deben tomar medidas de enfriamiento adecuadas para controlar la temperatura.

Además, debido al alto contenido de nitrógeno de los aceros con alto contenido de nitrógeno, se pueden imponer mayores requisitos al diseño de los sistemas de ventilación y eliminación de gases durante el proceso de conformado para evitar la formación de burbujas de aire o porosidad. Además de las consideraciones del proceso mencionadas anteriormente, existen otros puntos de atención y optimización para mejorar el rendimiento y la calidad de los aceros con alto contenido de nitrógeno en el moldeo por inyección de micrometales (MIM), como se indica a continuación:

1. Características del polvo: El tamaño de las partículas y la forma del polvo de acero con alto contenido de nitrógeno tienen una influencia importante en la calidad del moldeado. Un tamaño de partícula demasiado grande o demasiado pequeño puede provocar un llenado desigual o una presión de inyección alta. Por lo tanto, la distribución del tamaño de las partículas y la forma del polvo deben estar de acuerdo con los parámetros requeridos del proceso, y se deben realizar el cribado y tratamiento necesarios.

2. Tratamiento al vacío: el uso del tratamiento al vacío durante el moldeo por inyección puede reducir o eliminar eficazmente la presencia de gas y reducir la formación de poros y defectos. Un tratamiento de vacío adecuado puede mejorar la compacidad y las propiedades mecánicas de la pieza.

3. Control de temperatura: El control estricto de la temperatura es esencial durante el proceso de moldeo por inyección y sinterización. Temperaturas demasiado altas o demasiado bajas pueden provocar deformación de la pieza, contracción desigual o falta de densidad estructural. Por lo tanto, es necesario controlar la temperatura optimizando los parámetros de calentamiento, enfriamiento y sinterización para lograr una calidad óptima de las piezas.

4. Atmósfera ambiente: La elección de la atmósfera durante la sinterización tiene una influencia importante en los resultados de la sinterización y las propiedades de los aceros con alto contenido de nitrógeno. La atmósfera adecuada puede evitar la oxidación y la contaminación y garantizar la calidad y el rendimiento de las piezas de acero con alto contenido de nitrógeno.

5. Procesos de mejora: para algunas aplicaciones especiales, se pueden considerar procesos de mejora para mejorar el rendimiento de las piezas en miniatura de acero con alto contenido de N. Por ejemplo, procesos como el tratamiento térmico, la deformación térmica y el tratamiento superficial pueden mejorar aún más la dureza, la resistencia y la resistencia a la corrosión del material.

6. Control de calidad: El control de calidad es fundamental durante todo el proceso de producción. Desde la selección e inspección de las materias primas hasta el control de los parámetros del proceso y la inspección de las piezas, se requiere un estricto control de calidad para garantizar que la calidad y el rendimiento del producto final cumplan los requisitos.

Al considerar todos estos aspectos de atención y optimización, se puede maximizar el rendimiento y la calidad de los aceros con alto contenido de nitrógeno en MIM para cumplir con los requisitos de aplicaciones específicas.

XY-GLOBAL tiene un proceso riguroso para cada paso del camino desde la producción hasta la producción en masa. Si tiene que fabricar una pieza relacionada con acero con alto contenido de nitrógeno. comuníquese con xy-global y haga que un equipo de ingeniería dedicado resuelva su problema y obtenga piezas bajo demanda de alta calidad con capacidades expertas en creación de prototipos y producción. las cotizaciones y el análisis DFM se pueden completar en línea en minutos y las piezas de calidad se pueden entregar en cuestión de días.

Share:

Moldeo por inyección de micrometales, el futuro de la fabricación de precisión

El procesamiento de piezas de precisión debe seguir cuatro principios