Repasemos el proceso de producción de los engranajes diminutos. En 1973, estalló la crisis del petróleo en Japón. El gobierno abogó por que las empresas de todo el país redujeran el consumo de energía. Motoo Matsuura, director general de Japan Shuken Co., Ltd., una pequeña empresa productora de engranajes de la prefectura de Aichi, vio nuevas oportunidades de negocio a partir de esta crisis: el ahorro de energía se convertiría en una tendencia. Consideraba que todos los productos serían cada vez más pequeños y que, para reducir el tamaño de los productos, primero había que reducir los componentes de los mismos.

En aquella época, el engranaje metálico más pequeño que se podía producir en la misma industria en Japón pesaba alrededor de una centésima de gramo y este engranaje se utilizaba a menudo en los relojes. Motoo Matsuura compró más de 50 relojes Seiko y Citizen y los desmontó uno por uno para ver si podían sustituirse por engranajes de plástico para producir engranajes más pequeños.

En 1986, Shuken logró desarrollar con éxito un engranaje de goma súper pequeño que pesaba una milésima de gramo. Ricoh, Casio y otras empresas de relojes tomaron la iniciativa de acercarse a la puerta y firmaron acuerdos de cooperación con Shuken Co., Ltd. Motoo Matsuura no se conformó con esto. Pronto, Shuken desarrolló con éxito un engranaje que pesaba una diezmilésima de gramo. Algunos artesanos japoneses dijeron que si Shuken pudiera producir un engranaje de una cienmilésima de gramo, sería un verdadero éxito. "Está bien, saltemos de nuevo y produzcamos una cienmilésima de gramo", aceptó el desafío Matsuura Motoo.

En mayo de 1988, nació el engranaje de cienmilésimas de gramo. El famoso grupo suizo de relojes Swatch, el fabricante británico de piezas de automóvil EMI y otras empresas firmaron acuerdos con Shuken y solicitaron pedidos. Como no había ningún competidor, Shuken básicamente no dio a los compradores la oportunidad de regatear. Después de eso, el engranaje de cienmilésimas de gramo se utilizó gradualmente en cámaras en miniatura. Cámaras de video y teléfonos móviles y computadoras especiales, y luego fueron comprados en grandes cantidades por los gobiernos de varios países y utilizados en mini aviones de reconocimiento para reducir el peso de la aeronave y facilitar la operación.

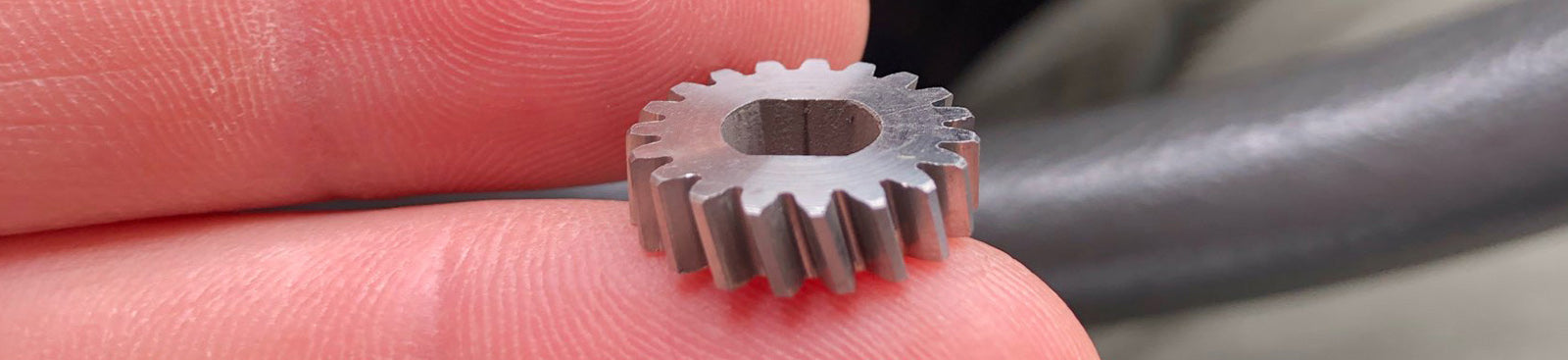

En agosto de 2002, Shuken produjo un engranaje de una millonésima de gramo, llamado engranaje de pólvora, con un diámetro de 0,15 mm y una anchura máxima de 0,08 mm. La superficie total del engranaje es aproximadamente igual a la superficie de la sección transversal de un cabello. Sin embargo, incluso en un engranaje tan pequeño, hay 5 dientes pequeños distribuidos uniformemente, que pueden funcionar como engranajes normales. Sólo se necesitan 3,5 segundos para producir 4 de estos engranajes a la vez. Como Matsuura esperaba, este engranaje de pólvora ha sido instalado por médicos de varios hospitales de primer nivel de Estados Unidos en la sección frontal de vasos sanguíneos de fibra artificial para limpiar los vasos sanguíneos cerebrales de pacientes con infarto cerebral, convirtiéndose en un importante dispositivo médico para salvar vidas.

El desarrollo de la fabricación de microengranajes de piñón no se detuvo allí. En el desarrollo continuo de la sociedad práctica.

Método de fabricación de microengranajes

En cuanto a los motores de accionamiento, se han fabricado micromotores con un diámetro de rotor de 0,5 mm y un diámetro exterior de varios milímetros. Sin embargo, debido a la alta velocidad y al bajo par de este micromotor, para ejercer plenamente su rendimiento, se requiere un microreductor con una relación de transmisión de varios cientos entre el motor y la carga (actuador). Entre los diversos mecanismos de transmisión, la transmisión por engranajes es la más utilizada. Por lo tanto, para miniaturizar el reductor, es necesario miniaturizar el engranaje.

Procesamiento de tallado

Los engranajes se suelen cortar en una fresadora con fresa madre. Al tallar microengranajes (menos de m0,1), la forma de los dientes de la fresa madre debe micromecanizarse. Debido a que la forma de los dientes es pequeña, además del error de forma de los dientes de la fresa madre, el descentramiento de la abertura de la fresa madre, el descentramiento de la cara final, el paso y otros errores tendrán un gran impacto en la precisión del microengranaje. La precisión y rigidez de la fresadora de engranajes, el husillo de la pieza de trabajo, el husillo de la herramienta, el mecanismo de indexación de la pieza de trabajo y el accesorio de la pieza de trabajo utilizados para el procesamiento, así como la precisión de instalación de la fresa madre y la pieza de trabajo, afectarán la precisión de fabricación de los microengranajes. Por lo tanto, es necesario mejorar la precisión integral general del sistema de fabricación. Sobre esta base, al seleccionar materiales fáciles de cortar, es más fácil producir en masa microengranajes con el mismo módulo y diferentes variedades.

Engranajes de plástico moldeados por inyección

Los engranajes de plástico procesados por moldeo por inyección se utilizan principalmente para engranajes utilizados bajo cargas más ligeras, como máquinas de oficina y electrodomésticos, porque se pueden producir en masa en poco tiempo. En los últimos años, con la mejora continua de la tecnología de moldeo por inyección y la mejora continua del rendimiento del material de moldeo por inyección, la precisión de los engranajes moldeados por inyección también ha mejorado enormemente. La precisión de los engranajes moldeados por inyección y la tecnología de moldeo por inyección son factores importantes que afectan al método de moldeo por inyección. Al hacer moldes, se utilizan principalmente el corte de alambre y el mecanizado por electrochispa. Sin embargo, debido a la influencia de factores como el diámetro del alambre utilizado y el espacio de descarga del electrodo de moldeo, la mejora de la precisión de los moldes de microengranajes es limitada. El molde también se puede fabricar mediante electroformado. El engranaje de referencia utilizado para el electroformado se puede mejorar mediante corte o rectificado. El engranaje de referencia se puede engrosar mediante galvanoplastia.

Método de fabricación por sinterización de metales

El engranaje de metal sinterizado (engranaje de pulvimetalurgia) formado mediante moldeo a alta presión de polvo metálico en el molde y sinterización y curado a alta temperatura tiene una resistencia mecánica mayor que los engranajes de plástico y se utiliza en condiciones de carga media. El método de moldeo en molde es adecuado para la producción en masa. Sin embargo, después de que se forma el molde, se sinteriza a alta temperatura y se deforma en gran medida. Por lo tanto, para lograr la precisión necesaria, el engranaje debe mecanizarse con precisión después de la sinterización. Debido a la forma pequeña de los dientes, el mecanizado fino de los microengranajes es relativamente difícil y las partículas metálicas del polvo metálico son grandes, lo que limita la mejora de la precisión de su forma y el acabado de la superficie. Si el molde de moldeo adopta el método de mecanizado electrolítico de electrodo de engranaje de referencia mencionado en el moldeo por inyección de engranajes de plástico anterior, se puede mejorar la precisión del engranaje mecanizado.

Otros métodos de fabricación

Los microengranajes se pueden fabricar mediante fabricación de semiconductores, fotograbado o procesamiento láser. El fotograbado puede producir a modo de prueba microengranajes de varias decenas de micrones de tamaño, y las brochas pueden dibujar engranajes internos, etc. En el futuro, la demanda de microengranajes aumentará y seguirán surgiendo nuevos métodos de fabricación y tecnologías de producción en masa.

¡Bienvenido a nuestra industria! Nuestro servicio definitivamente lo satisfará.

Share:

Proceso de moldeo por microinyección

Material de acero de baja aleación para inyección de metal - MIM 4605