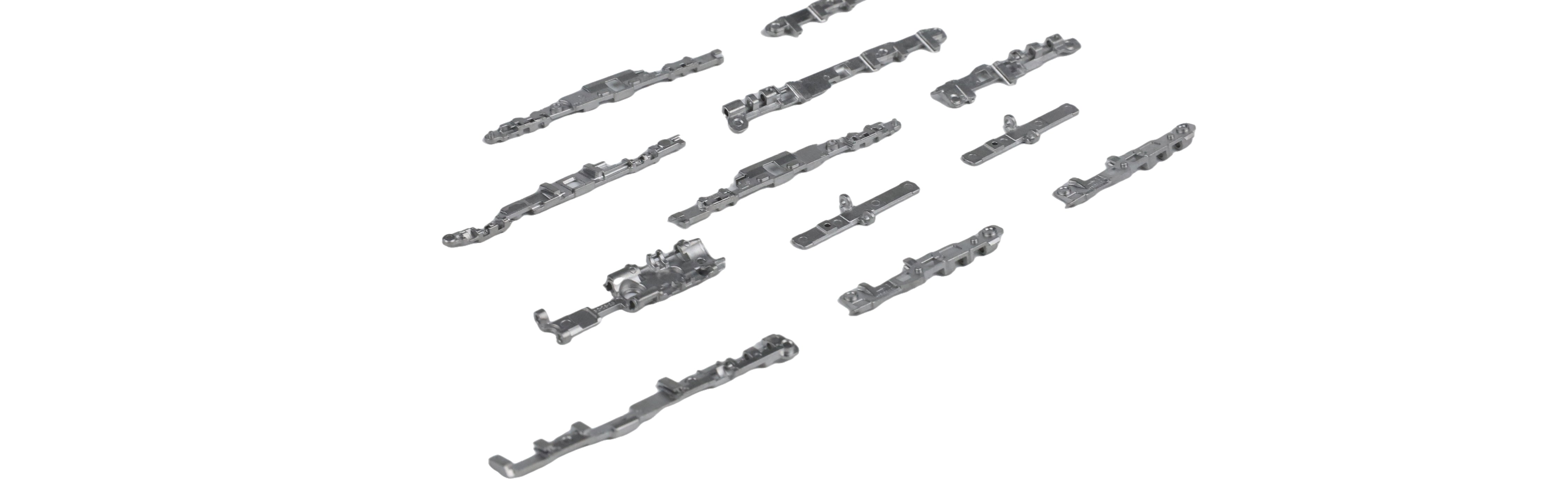

¿Cuáles son las partes de los moldes de pulvimetalurgia?

- Bebedero (manguito de entrada): en contacto directo con la boquilla de la máquina de cerveza. Cuando la máquina de cerveza inyecta pegamento, este debe pasar por el bebedero antes de entrar en el núcleo del molde.

- Anillo de posicionamiento (anillo): se utiliza para una alineación conveniente cuando el molde está en la máquina de cerveza (bastidor del molde);

- Plantilla: Sostenga todo el molde junto con la placa inferior;

- Interruptor de protección del eyector: cuando la placa del eyector no está retraída, el interruptor no está conectado. En este momento, el circuito se desconecta y los moldes delantero y trasero no se pueden cerrar, lo que garantiza que el molde delantero no golpee el eyector debido a que el eyector no está retraído, evitando así daños al molde;

- Orificio de la varilla de expulsión: una vez finalizada la formación, la varilla de expulsión empuja la placa de expulsión y esta se mueve hacia adelante para expulsar el producto;

- Varilla de tracción de salida de agua: se utiliza para separar la placa de salida de agua al abrir el molde, de modo que la salida de agua sea fácil de quitar;

- Columna guía: cumple una función de guía cuando los moldes delantero y trasero están cerrados (un total de 4); la "columna guía" en el molde también se denomina "columna guía" y su función es guiar. La función del dispositivo guía del molde es guiar el molde superior y el molde inferior para alinearlos en la posición correcta. El dispositivo guía más común es el pasador guía y el manguito guía.

- Interfaz de vía fluvial: cuando la temperatura del molde continúa aumentando durante la producción, el transporte de agua permite que el molde se produzca a una temperatura constante, lo que garantiza la estabilidad del producto;

- Pasador guía inclinado: cuando el resorte de la corredera no funciona durante la apertura del molde, la guía inclinada hará que la corredera se retire hacia atrás (la guía inclinada se fija en el molde frontal). También se denomina pasador biselado o doblado: se utiliza como corredera móvil para movimientos repetidos;

- Pala: Al cerrar el molde, la corredera es empujada hacia adelante por la superficie inclinada. La pala se fija en el molde frontal (la superficie de contacto entre la pala y la corredera es una superficie inclinada);

- Diapositiva: Instalada en el molde trasero;

- Junta deslizante: se utiliza para aumentar la resistencia al desgaste de la posición deslizante; (el producto tiene una posición de hebilla, por lo que se requiere una posición deslizante)

- Pasador de retorno: Desempeña un papel de guía cuando el pasador de expulsión se expulsa y se retrae, y garantiza que después de que se cierren los moldes delantero y trasero, la placa de expulsión se pueda retraer a la posición porque el pasador de retorno está en contacto con la base del molde delantero (un total de 4); (el producto es expulsado por el pasador de expulsión, el eyector inclinado y el manguito de expulsión)

- Pasador del manguito de expulsión: se fija en la placa inferior. Cuando se expulsa la placa de expulsión, el pasador del manguito de expulsión permanece estacionario; un tornillo sin cabeza se bloquea en la cabeza de copa del pasador del manguito de expulsión. El diámetro del tornillo sin cabeza depende del tamaño del molde. Por ejemplo, para un molde pequeño, la distancia es de 5 mm y para un molde grande, es de 10 mm.

- Manguito eyector: cuando hay una posición de hueso circular en el producto y la profundidad de la posición del hueso es relativamente alta, es fácil que se adhiera al molde cuando se expulsa, entonces considere hacer un manguito eyector; el manguito eyector tiene una función de expulsión y el manguito eyector se fija en la placa eyectora.

- Expulsor inclinado: al expulsar el producto del molde, el expulsor inclinado empuja hacia arriba a lo largo de la dirección inclinada (ángulo de 90°). Después de expulsar el producto del molde, la distancia entre el expulsor inclinado y la posición de pandeo del producto debe ser superior a 0,5 mm para garantizar que el producto no se pandee en el expulsor inclinado al expulsarlo del molde;

- Eyector (tubo eyector): expulsa el producto del núcleo del molde. Tiene la misma función que el pasador eyector, pero se utiliza generalmente para desmoldar cilindros con orificios finos en el centro del producto;

- Pasador eyector: se utiliza para formar el orificio de la columna del producto, se utiliza con el eyector, no para desmoldar;

- Columna de soporte (cabezal de soporte): soporta la placa B, Deformada debido a la presión durante el moldeo por inyección; Atornillada desde la parte inferior del panel a la parte inferior de la placa B;

- Clavo para basura: Sostiene la placa de expulsión. Debido a su área pequeña, puede evitar que la basura se acumule en ella, haciendo que la placa de expulsión quede irregular o deformada; Extraiga desde la parte inferior de la placa de expulsión;

- Orificio de suministro de agua: se utiliza para enfriar eficazmente el molde para mantener la temperatura del molde dentro de un rango determinado; 22. Boquilla: se instala en el orificio de suministro de agua del molde, se utiliza para conectar la tubería de agua de enfriamiento de la máquina de cerveza, generalmente hecha de cobre;

- Varilla de tracción: A. Varilla de tracción del desviador: Debido a que el plástico almacenado en el desviador no se cae fácilmente, el material frío puede caerse cuando se abre el molde; B. Varilla de tracción de la compuerta: Cuando se abre el molde, el condensado del canal principal se extrae del manguito de la compuerta para facilitar la separación de la boquilla de la máquina de moldeo por inyección. Generalmente, se encuentra en el extremo del orificio del material frío. El diámetro de la varilla de tracción es igual al diámetro del extremo grande del diámetro interior de la compuerta, para ranurar el material frío;

- Deslizador: Es una parte importante para completar la extracción del núcleo lateral. Se utiliza con la ranura de deslizamiento de guía y se acciona mediante la columna de guía inclinada para realizar la extracción del núcleo lateral;

- Deslizador (ranura deslizante): es un molde horizontal deslizante. Generalmente se utiliza cuando hay formas cóncavas y convexas en el costado del producto. Se divide en una fila rectangular (ranura en T) y un tipo de cola de milano. , de modo que el deslizador impulsa el núcleo de moldeo para tirar del núcleo de manera suave y precisa, y su tolerancia de ancho se puede relajar;

- Primavera: cumple una función de reinicio;

- Varilla de tracción pequeña: tiene la misma función que la varilla de tracción, desempeña un papel limitador y es el accesorio principal en el molde de superficie de doble partición (salida de agua fina);

- Pasador de límite (bloque de tope): desempeña una función limitadora y a menudo se utiliza en el marco del molde para limitar la placa superior (en la parte posterior de la placa B o en la parte delantera de la placa superior); Pasador de límite: limita la carrera de expulsión de la placa expulsora;

- Ranura de escape: se utiliza para expulsar el aire del propio molde y el gas generado por el calentamiento del plástico. Procesamiento común en la placa de separación, de superficie y de canal caliente. También existen ranuras de ventilación de columna guía, que generalmente se procesan en la placa de sujeción superior y en el hierro cuadrado cerca del manguito guía;

- Bola de acero de posicionamiento: se utiliza principalmente para detener el control deslizante (asiento deslizante);

- Anillo de elevación: también llamado cono de tornillo de cabeza de anillo; se utiliza para colgar moldes;

- Soporte intermedio: instalado en la placa de ensamblaje del eyector, se utiliza para guiar el sistema de eyección;

- Abridor de resina (tapón de caucho de nailon): se utiliza principalmente para aumentar la resistencia de apertura del molde entre los moldes fijos y móviles, para garantizar que la placa de deslizamiento, el panel y la placa de molde fija se abran antes de que se abran la placa de molde fija y la placa de molde móvil; Consideraciones de diseño:

⑴ El tapón de nailon del abridor de resina debe estar incrustado en la placa de molde móvil 3 MM;

⑵ La abertura de la plantilla fija debe estar biselada y pulida para evitar rayar el tapón de nailon. Si se hace un bisel, es fácil desgastar la superficie del tapón de nailon, lo que reduce la vida útil del tapón de nailon;

⑶ Se debe agregar un dispositivo de escape en la parte inferior del orificio de la plantilla fija;

⑷ El orificio en la plantilla fija que coincide con el tapón de nailon debe pulirse;

⑸ Nunca agregue aceite al tapón de nailon, ya que agregar aceite reducirá su fricción;

⑹ El producto en sí ha sido recortado por un torno automático de precisión y la redondez puede alcanzar 0,01 MM, aumentando así el área de contacto del tapón de nailon;

⑺ No es necesario apretar demasiado los tornillos durante el uso;

⑻ Determinación del número de tapones de nailon: Para moldes con una masa de menos de 100 kg, utilice 12 * 4 diámetros; para moldes con una masa de menos de 500 kg, utilice 16 * 4 diámetros; para moldes con una masa de menos de 1000 kg, utilice 20 * 4 diámetros. Si la masa supera los 1000 kg, utilice 20 * 4 diámetros. kg o más, el número aumenta a más de 6;

- Panel de aislamiento térmico: debido a que la temperatura del molde es más alta que la de la máquina de moldeo por inyección, la función principal del panel de aislamiento térmico es evitar la disipación del calor;

- Insertos: Ahorre materiales, moldes y mano de obra; A. En términos generales, si la posición del hueso es superior a 8 MM, debe considerar hacer insertos para facilitar el ahorro y el escape del molde; B. La distancia entre el inserto y el borde debe ser de 0,05 ~ 0,1 MM para evitar un ahorro excesivo al ahorrar materiales; C. Hacer insertos para la conveniencia del ahorro de molde; D. Si el producto tiene un tapón, haga un inserto grande y no lo inserte a través del inserto; (Bisel de 0 ~ 1 grado) E. Los cilindros y los orificios redondos deben considerarse como insertos para facilitar el procesamiento. Para insertos e insertos redondos, si la posición del pegamento superior es desigual o la forma es asimétrica, se debe realizar el posicionamiento y la antirrotación;

- Varilla de tracción de tornillo: fija la carrera de apertura del molde de la placa fija superior y la placa separadora;

- Placa de compuerta de tracción: fija la aguja de tracción;

- Insertos de molde delantero y trasero: fijan la placa deslizante y los núcleos de molde delantero y trasero;

- Tirar de la aguja: tirar de la compuerta;

- Aguja y manguito de inserción de molde posterior: se utilizan principalmente para el moldeo de boca de copa de producto;

- Eyector: expulsa la cinta de material para separarla del molde; es parte de la posición del eyector; 42. Varilla de tracción externa: se utiliza para abrir la cavidad y limitar la distancia de apertura del molde de la cavidad;

- Expulsor plano (pasador plano): Se utiliza principalmente para expulsar las costillas de productos plásticos, así como tiras largas de pegamento. Los expulsores planos se utilizan para aquellos que no se pueden colocar con expulsores redondos; se utiliza para expulsar posiciones de pegamento más profundas;

- Macho de cobre: el macho de cobre se utiliza para dar forma a los lugares que no se pueden procesar; el propósito de hacer el macho de cobre es preparar las posiciones de pegamento (como las posiciones de los huesos) que no se pueden procesar. Se le da la forma de la posición de pegamento, y luego la posición de pegamento que no se puede procesar se procesa con chispas eléctricas, y el socavado debe fabricarse con pilares guía oblicuos;

- Posición de la almohada: La forma local del producto formado;

- Boca de tigre: Posicionamiento de los núcleos de molde delantero y trasero;

- Pasador de inserción: Es una parte de la posición del pegamento local;

- Pasador de inserción de soporte: se utiliza para expulsar productos con orificios inferiores a 2 MM;

- Máquina de pala: se instala frente al deslizador y detrás del pilar guía oblicuo. Generalmente, el ángulo del módulo de bloqueo es 3~5° mayor que el ángulo del pilar guía oblicuo. Cuando el deslizador está en el molde móvil, el módulo de bloqueo está en el molde fijo. Al cerrar el molde, el módulo de bloqueo está contra el deslizador detrás del deslizador para evitar que el deslizador se mueva hacia atrás debido a la presión del moldeo por inyección durante el moldeo por inyección, lo que a su vez afecta el tamaño de la pieza moldeada por inyección. El módulo de bloqueo cumple la función de bloquear el deslizador del molde. Cuando los moldes móviles y fijos se separan durante la apertura del molde, el módulo de bloqueo también se separa del deslizador al mismo tiempo. En este momento, el deslizador será tirado hacia atrás por la columna guía inclinada o el mecanismo hidráulico de extracción del núcleo para completar el proceso de extracción del núcleo.

- Módulo de bloqueo: evita que los moldes móviles y fijos se abran durante la elevación, carga y descarga y transporte del molde para protegerlo. Debe abrirse durante el moldeo por inyección de producción. Por lo general, un molde pequeño es suficiente y se instalan dos o más moldes grandes.

- Hacer palanca en las esquinas del molde: Hacer palanca en las esquinas de cada placa del molde;

Share:

Tipos de métodos de inmersión en aceite para productos de pulvimetalurgia

¿Qué es la tecnología de pulverización térmica?