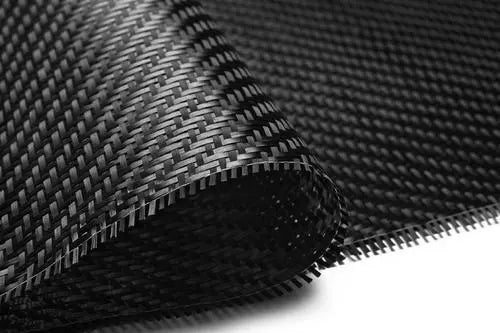

Los compuestos de fibra de carbono se componen de dos partes: la fase de refuerzo y la fase de matriz. La fase de matriz desempeña el papel de transferir la tensión. Generalmente es metal, cerámica, polímero de resina, etc. En la mayoría de los casos, los compuestos de fibra de carbono utilizan principalmente resina epoxi termoendurecible como matriz. La fase de refuerzo tiene la forma de fibra continua, fibra larga (<30 mm), fibra corta (<6 mm), bigote (nivel micro-nano), etc. Su función principal es soportar la carga. En la mayoría de los casos, se utiliza fibra continua. La fibra continua tiene la forma de una fibra completa. Entre todos los compuestos de fibra de carbono, las propiedades mecánicas de los compuestos que utilizan resina epoxi reforzada con fibra continua son las más altas. Por ejemplo, la resistencia a la tracción unidireccional del compuesto de fibra de carbono T300 de grado ordinario es de aproximadamente 1700 MPa, que se usa ampliamente en piezas estructurales que soportan carga en la industria militar, aeroespacial y otros campos.

En la actualidad, los compuestos de fibra de carbono en el mercado están hechos principalmente de preimpregnados de fibra de carbono. El preimpregnado consiste en disponer las fibras de carbono en la misma dirección primero y luego utilizar el método de impregnación de resina para convertir las fibras de carbono en láminas. Fibra larga o fibra corta se refiere al proceso de cortar fibra de carbono continua en filamentos cortos de cierta longitud y luego mezclar la fibra corta en resina o plástico termoplástico (CFRTP) de acuerdo con una cierta proporción, y formar una unión efectiva entre la fibra y la resina matriz a través de algunos métodos de proceso, para sintetizar materiales compuestos de fibra de carbono termoplástica.

Dependiendo de las diferentes formas de fibra de carbono y las propiedades del material de la matriz, el rendimiento de los materiales compuestos de fibra de carbono también es muy diferente. Su proceso de producción está determinado por la morfología de la fibra y el tipo de resina. Puede elegir diferentes métodos, como el laminado manual, el bobinado, el autoclave con bolsas de vacío, el moldeo por inyección de reacción, el moldeo por transferencia de resina y el moldeo por inyección de pellets CFRTP para sintetizar productos compuestos de fibra de carbono.

Los materiales compuestos de resina epoxi reforzada con fibra de carbono continua se producen principalmente mediante métodos de moldeo, laminado manual, bobinado y autoclave con bolsa de vacío. Por ejemplo, el proceso de operación general del laminado manual es colocar primero papel desmoldante en el molde, aplicar gel coat, cortar el material de refuerzo en la forma requerida por el diseño, colocarlo prolijamente y luego aplicar la resina preparada; usar rodillos manuales para eliminar las burbujas y finalmente solidificar y dar forma. El método de laminado manual es un método de operación manual desarrollado sobre la base de la tecnología de moldeo de FRP.

Método de bobinado El método de bobinado se utiliza ampliamente en la fabricación de recipientes a presión de tuberías de alta calidad y varias carcasas. Utiliza principalmente máquinas de bobinado CNC para operar fibras de carbono continuas en el molde del núcleo. El método de bobinado se puede dividir en dos categorías: bobinado húmedo y bobinado seco. El bobinado húmedo consiste en impregnar primero la fibra con una solución de resina preparada en el sitio de producción y luego enrollarla. El bobinado seco consiste en utilizar hilo preimpregnado de etapa B para el bobinado. Generalmente, el patrón de bobinado se diseña de acuerdo con los requisitos de rendimiento del producto. El moldeo por bobinado es un método de moldeo ampliamente utilizado, que también es adecuado solo para materiales compuestos con resina termoendurecible como matriz.

El moldeo por inyección de pellets de CFRTP generalmente pertenece a la industria de modificación de plásticos, que consiste en dispersar polvo de fibra de carbono en plásticos termoplásticos, como PP, PC, PA, PEEK, etc. La proporción de polvo de fibra de carbono es de aproximadamente 5%-30%, lo que puede mejorar las propiedades mecánicas de los plásticos. Debido a su proceso simple, producción conveniente, bajo costo y resistencia que generalmente no excede los 150MPa según el plástico, se ha utilizado ampliamente en varios instrumentos industriales y carcasas eléctricas.

Por lo tanto, la fibra de carbono tiene diferentes formas y procesos de producción, y sus propiedades mecánicas finales también son bastante diferentes. La resistencia de los materiales compuestos de fibra de carbono continua producidos mediante el método de moldeo por compresión es aproximadamente diez veces mayor que la del moldeo por inyección.

发送反馈侧边栏历史记录已保存

Compartir:

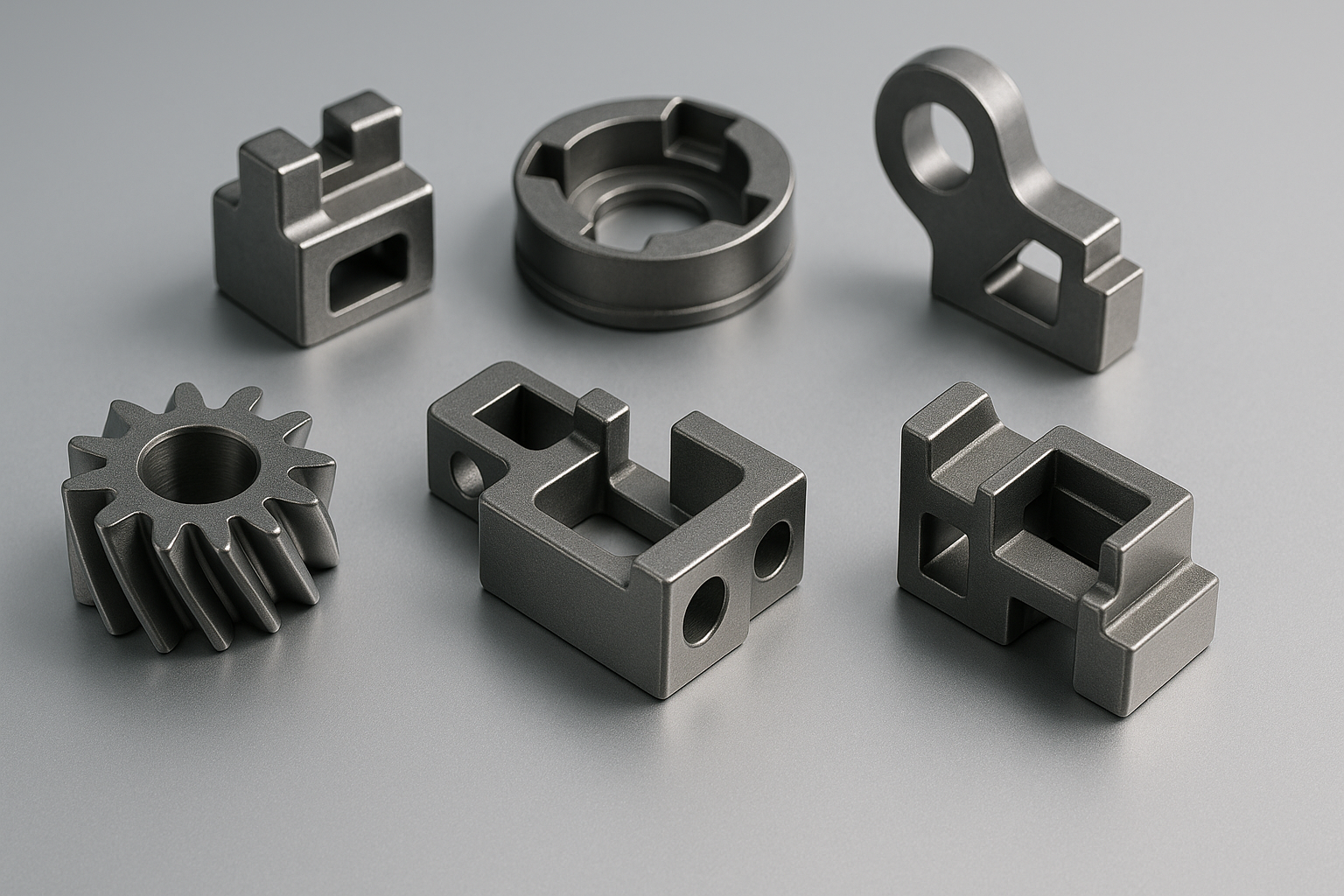

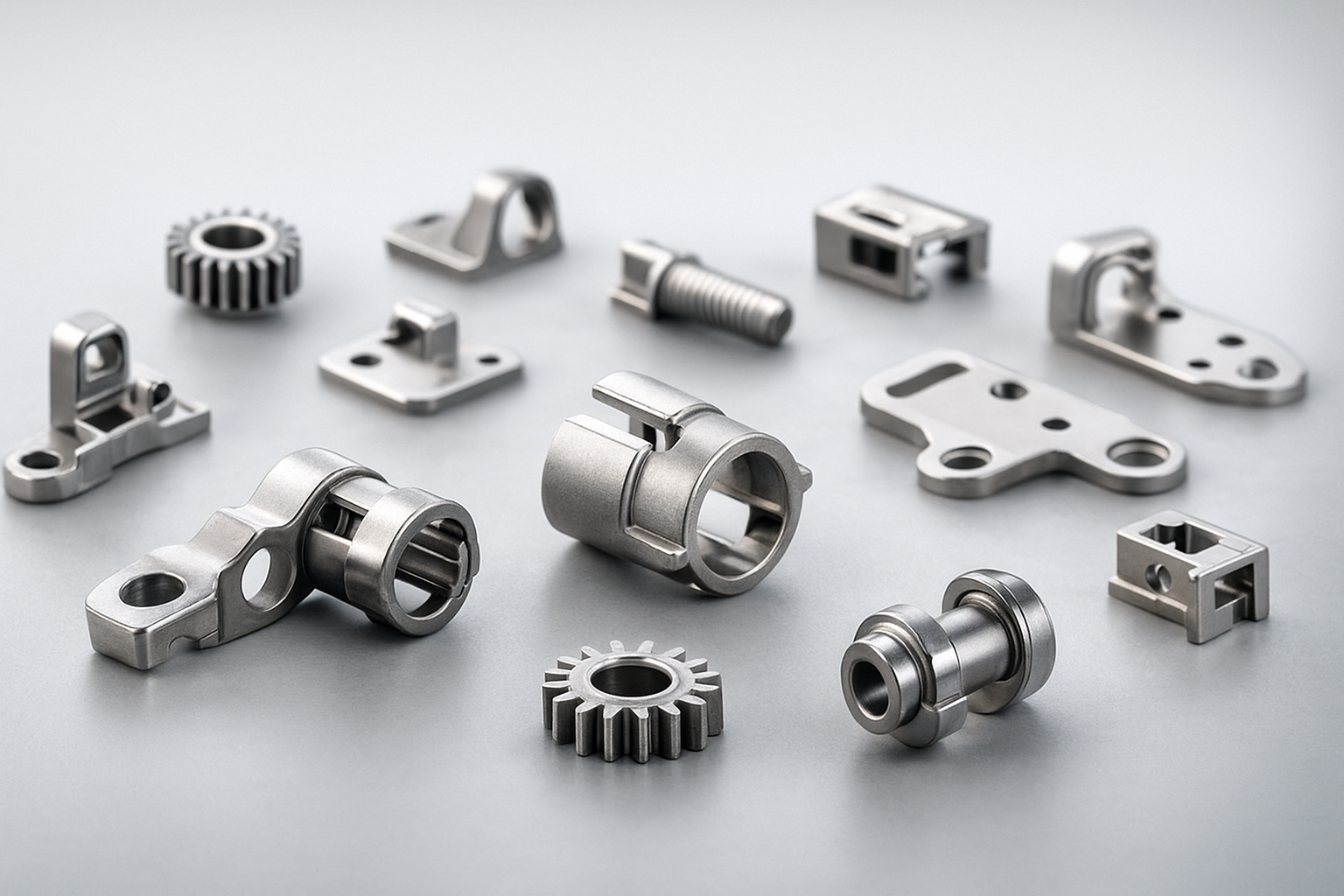

Tecnología de sinterización al vacío de carburo

Dimensionamiento en pulvimetalurgia: cómo garantizar la forma neta de las piezas