Sinterización por prensado en caliente y sus ventajas y desventajas

La sinterización por prensado en caliente es un proceso en el que se aplica presión al polvo que es difícil de sinterizar en el molde y se lo calienta al mismo tiempo. El polvo de materia prima se carga en la cavidad del molde de metal o grafito de alta resistencia y, mientras se presuriza, se presuriza a la temperatura de sinterización normal o ligeramente inferior. En poco tiempo, el polvo se sinteriza en un material cerámico denso, uniforme y de grano fino. Los materiales de molde utilizados para la sinterización por prensado en caliente incluyen grafito, óxido de cobre, carburo de silicio, etc. Entre ellos, los materiales de grafito se han utilizado ampliamente.

El proceso de sinterización por prensado en caliente se puede dividir en método de presión constante, método de presión a alta temperatura y método de presión segmentada según los diferentes métodos de presurización. Según el método de sinterización, se puede dividir en sinterización al vacío, sinterización atmosférica, sinterización a presión continua, etc.

En comparación con otros métodos de sinterización, el proceso de sinterización por prensado en caliente tiene las siguientes ventajas: dado que el proceso de sinterización por prensado en caliente se calienta y presuriza al mismo tiempo, el polvo está en un estado termoplástico, lo que favorece el contacto, la difusión y el flujo de partículas y el proceso de transferencia de masa, por lo que la presión de moldeo es pequeña; también puede reducir la temperatura de sinterización y acortar el tiempo de sinterización para resistir el crecimiento de granos y obtener productos con granos finos, alta densidad, altas propiedades mecánicas y altas propiedades mecánicas. Se pueden producir productos cerámicos de pureza ultra alta sin agregar coadyuvantes de sinterización o coadyuvantes de moldeo.

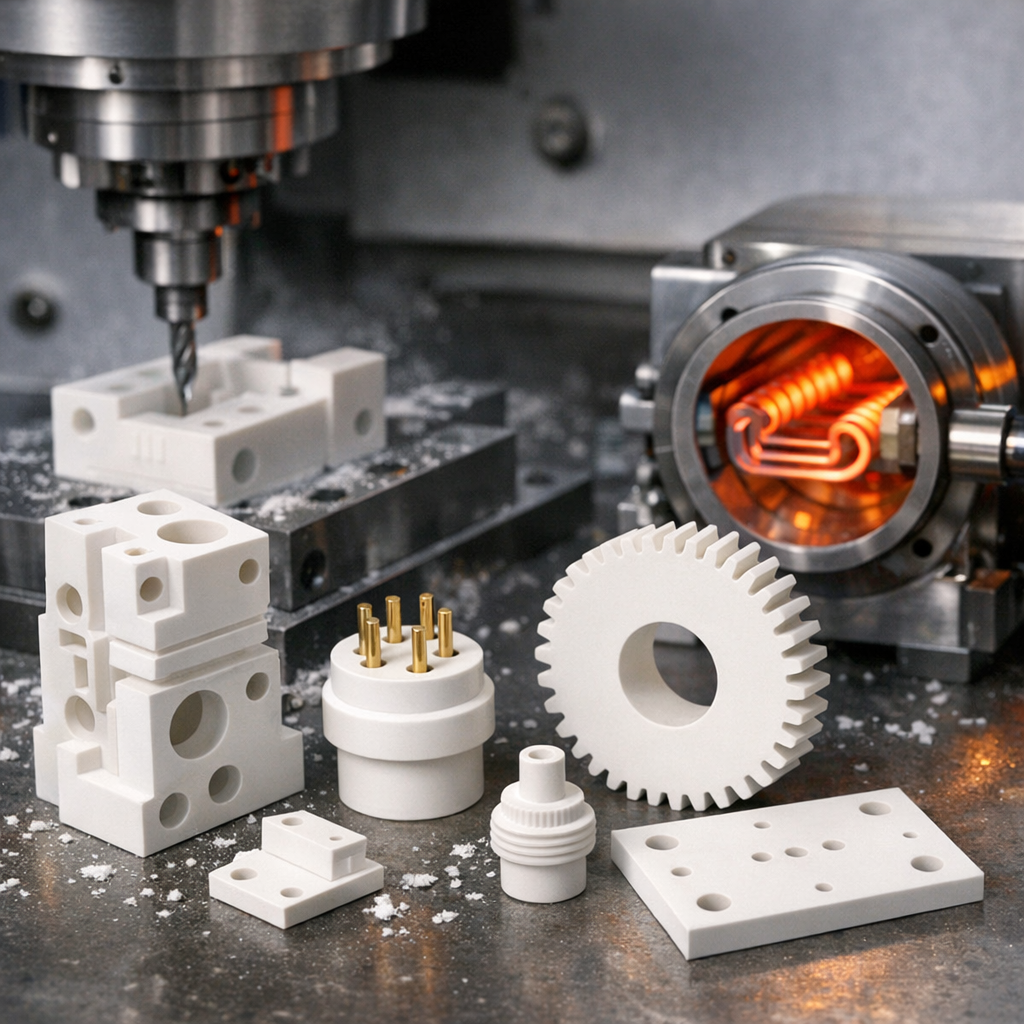

Las desventajas del proceso de sinterización por prensado en caliente son que el proceso de sinterización es relativamente complicado y el equipo de sinterización por prensado en caliente es relativamente complicado, los requisitos del equipo son altos, el costo de procesamiento es alto y la eficiencia de producción es baja, y solo se pueden preparar productos con formas relativamente simples.

Equipo de sinterización por prensado en caliente

El proceso de sinterización por prensado en caliente requiere un horno de sinterización por prensado en caliente dedicado. El horno de sinterización por prensado en caliente de uso común se compone principalmente de un horno de calentamiento, un dispositivo de presurización, un molde y un dispositivo de medición y medición de presión. El principio de funcionamiento del horno de sinterización por prensado en caliente es: el polvo mezclado se carga en el molde de grafito y el polvo se calienta mediante la placa de calentamiento de grafito. Después de calentar a una cierta temperatura, los cabezales de presión superior e inferior impulsan el cabezal de presión de grafito superior y el cabezal de presión de grafito inferior para aplicar presión al polvo en el molde, de modo que la sinterización y el prensado se llevan a cabo simultáneamente, de modo que el polvo se puede densificar y sinterizar a alta temperatura y alta presión.

Existen muchos tipos de hornos de sinterización por prensado en caliente, incluidos los hornos de sinterización de un solo cuerpo y los hornos de sinterización de doble cuerpo por prensado en caliente y en frío. Generalmente, durante la sinterización se utiliza protección con nitrógeno o hidrógeno, y algunos utilizan sinterización con protección al vacío. El horno de prensado en caliente al vacío de Hunan Dingli Technology Co., Ltd. se utiliza ampliamente en la formación de redes y la densificación de piezas de diversos materiales compuestos, diversos materiales de alta conductividad térmica, materiales cerámicos SiC/Si3N4/B4C, materiales en polvo a base de cobre, materiales en polvo a base de hierro, materiales en polvo a base de hierro y cobre y otros materiales. La temperatura máxima de sinterización puede alcanzar los 2500 ℃. Tales como: discos de freno de material en polvo a base de hierro y cobre para aterrizaje de aeronaves, zapatas de freno de EMU, chalecos antibalas, placas de protección de vehículos blindados, blindaje antibalas de helicópteros, etc.

Aplicación del proceso de sinterización por prensado en caliente en cerámicas avanzadas

Cerámica de nitruro de silicio sinterizada mediante prensado en caliente

La sinterización por prensado en caliente es el principal método de sinterización para preparar materiales cerámicos de nitruro de silicio densos. Bajo una presión mecánica más alta, la temperatura de sinterización del material puede aumentar y el cuerpo sinterizado es anisotrópico. Pablos et al. utilizaron prensado en caliente para preparar materiales cerámicos de nitruro de silicio con una conductividad térmica de 82 Wm-1K-1; Kitayama et al. utilizaron diferentes óxidos de tierras raras como ayudas de sinterización para preparar cuerpos sinterizados de nitruro de silicio con una conductividad térmica de hasta 114,7 Wm-1K-1; Jiang et al. utilizaron prensado en caliente para preparar materiales cerámicos de nitruro de silicio con una conductividad térmica de 129 Wm-1K-1 y una resistencia a la flexión de hasta 1149 MPa.

Cerámica de carburo de boro prensada en caliente

El carburo de boro es un compuesto con fuertes enlaces covalentes. La velocidad de difusión de la sinterización es lenta a altas temperaturas y se produce un menor flujo de material, lo que dificulta mucho su proceso de densificación. Existen tres mecanismos de densificación continua durante el prensado en caliente:

(1) Reordenamiento de partículas, la porosidad abierta disminuye y la porosidad cerrada permanece sin cambios (rango de temperatura: 1800~1950℃). (2) Flujo plástico, lo que resulta en el cierre de la porosidad abierta sin afectar significativamente la porosidad cerrada (1950~2100℃).

(3) Difusión de volumen y eliminación de poros al final del prensado en caliente (2100~2200℃). Para reducir la temperatura de sinterización y la energía superficial y mejorar las propiedades integrales de la cerámica de carburo de boro, se deben agregar aditivos para promover la sinterización del carburo de boro.

Cerámica de alúmina sinterizada prensada en caliente

Introdujeron la aleación maestra AlTiC en cerámicas de alúmina y prepararon materiales compuestos TiC/Al2O3 mediante prensado en caliente en fase líquida de transición. La aleación maestra AlTiC inhibió el crecimiento del grano de alúmina, combinó orgánicamente el prensado en caliente y la sinterización en fase líquida de transición y mejoró la calidad de sinterización de los materiales compuestos TiC/Al2O3. Peng Xiaofeng, Huang Xiaoxian y Zhang Yufeng prepararon cerámicas de alúmina de grano fino mediante prensado en caliente del polvo de alúmina pretratado. Obtuvieron cerámicas de alúmina con un tamaño de grano de 0,5 μm y una resistencia a la flexión de 500 MPa a 1450 ℃, y cerámicas de alúmina con una tenacidad a la fractura de 5,7 MPa·m1/2 a 1550 ℃. Cerámicas de nitruro de aluminio prensadas en caliente

Un gran número de estudios han demostrado que la conductividad térmica de la cerámica de nitruro de aluminio obtenida por prensado en caliente es mayor que la de la sinterización a presión normal en las mismas condiciones. Entre ellos, utilizamos el método de presión normal y el método de prensado en caliente para preparar cerámica de nitruro de aluminio y analizamos sus microestructuras. Los resultados de la observación mostraron que la cerámica de nitruro de aluminio obtenida por prensado en caliente era más completa. En las mismas condiciones, el porcentaje de volumen de la cerámica de AlN prensada en caliente fue menor que el de la cerámica de nitruro de aluminio sinterizada a presión normal; el contenido de oxígeno reticular de la cerámica de nitruro de aluminio obtenida por prensado en caliente también fue menor que el de la cerámica de nitruro de aluminio obtenida por sinterización a presión normal. La conductividad térmica de la cerámica de nitruro de aluminio obtenida por prensado en caliente fue de 200 W/m·K.

Compartir:

Algunas aplicaciones de las piezas cerámicas en el campo de los semiconductores

Din Sint-D 32 Din 30910-4 Introducción