El moldeo por inyección de polvo metálico (MIM) y la fundición a presión son procesos de fabricación ampliamente utilizados para producir piezas de metal, pero tienen diferencias claras en términos de proceso, aplicaciones y ventajas.

Moldeo por inyección de polvo metálico (MIM):

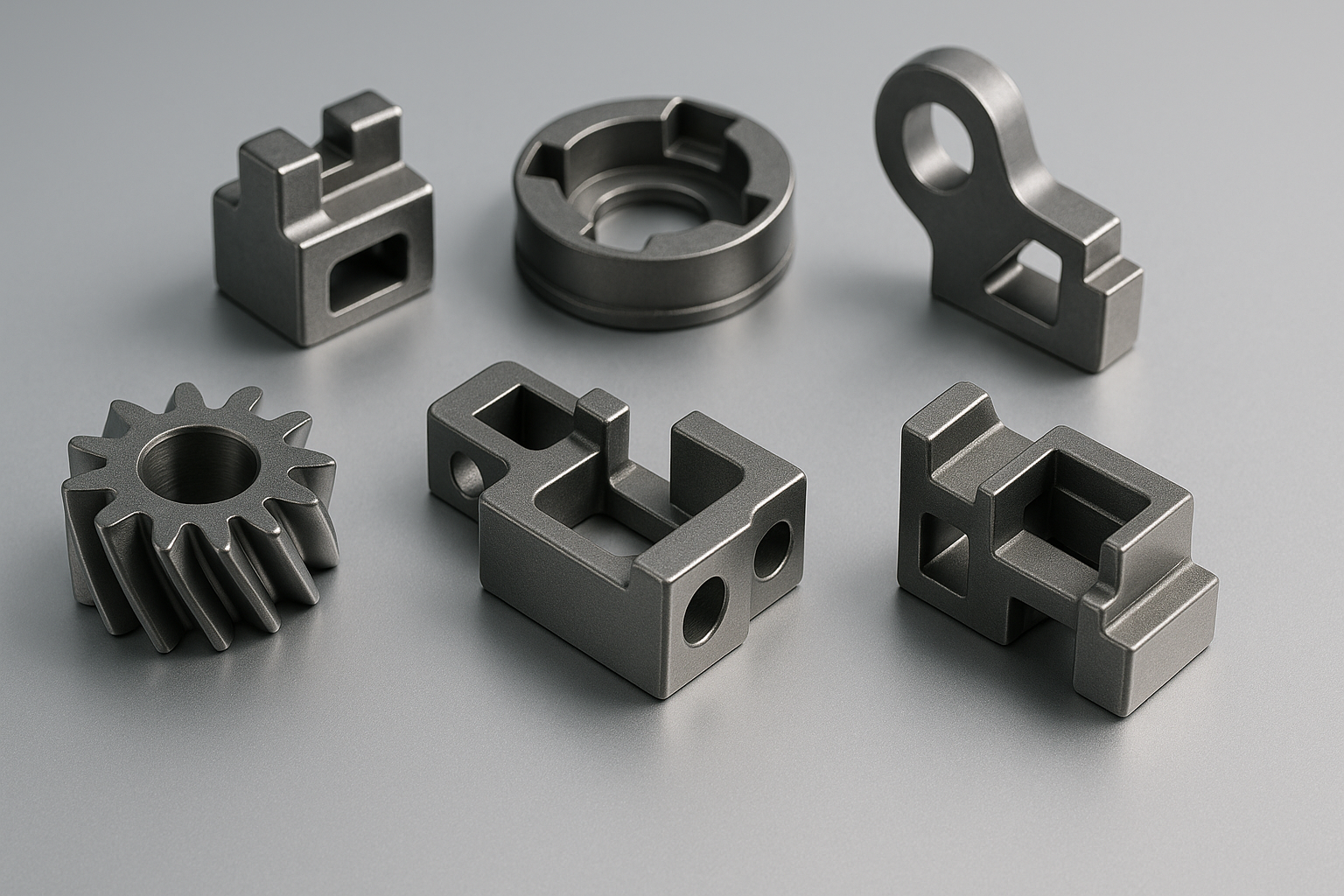

- Proceso: MIM implica mezclar polvos metálicos finos con un material aglutinante para crear una materia prima, que luego se inyecta en una cavidad de molde utilizando una máquina de moldeo por inyección de metal.

- Complejidad: MIM es capaz de producir geometrías altamente complejas con detalles intrincados y tolerancias estrictas.

- Materiales: MIM puede trabajar con una amplia gama de polvos metálicos, incluidos acero inoxidable, titanio, aleaciones de níquel, cerámica y más.

- Costo: Los costos iniciales de herramientas para MIM pueden ser altos, pero pueden ser rentables para la producción de gran volumen debido a su capacidad de producir piezas complejas en grandes cantidades.

- Acabado de la superficie: Las piezas MIM normalmente tienen un acabado de superficie suave, lo que reduce la necesidad de operaciones de acabado adicionales.

- Aplicaciones: MIM se utiliza comúnmente en industrias como la automotriz, aeroespacial, médica y de electrónica de consumo para producir piezas metálicas complejas de tamaño pequeño a mediano.

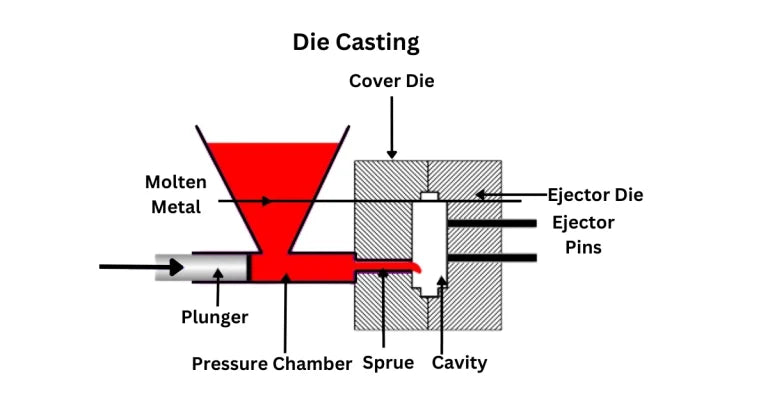

Fundición a presión:

- Proceso: La fundición a presión implica inyectar metal fundido en una cavidad de un molde de acero bajo alta presión.

- Complejidad: La fundición a presión es adecuada para producir piezas con geometrías relativamente más simples en comparación con MIM.

- Materiales: La fundición a presión se utiliza normalmente para metales con puntos de fusión más bajos, como aleaciones de aluminio, zinc y magnesio.

- Costo: La fundición a presión puede ser rentable para producciones de volumen medio a alto, pero los costos de herramientas son generalmente más bajos en comparación con la MIM.

- Acabado de la superficie: Las piezas de fundición a presión pueden requerir operaciones de mecanizado o acabado adicionales para lograr el acabado de la superficie y la precisión dimensional deseados.

- Aplicaciones: La fundición a presión se utiliza comúnmente en las industrias automotriz, aeroespacial, de electrodomésticos y de bienes de consumo para producir piezas metálicas de tamaño mediano a grande, como componentes de motores, carcasas y piezas estructurales.

En resumen, el moldeo por inyección de polvo metálico (MIM) es adecuado para producir piezas metálicas complejas de tamaño pequeño a mediano con requisitos de alta precisión y acabado superficial, mientras que la fundición a presión es más adecuada para producir piezas de tamaño mediano a grande con geometrías simples a un costo menor. La elección entre los dos procesos depende de factores como la complejidad de la pieza, los requisitos de volumen, las propiedades del material y consideraciones de costo.

Compartir:

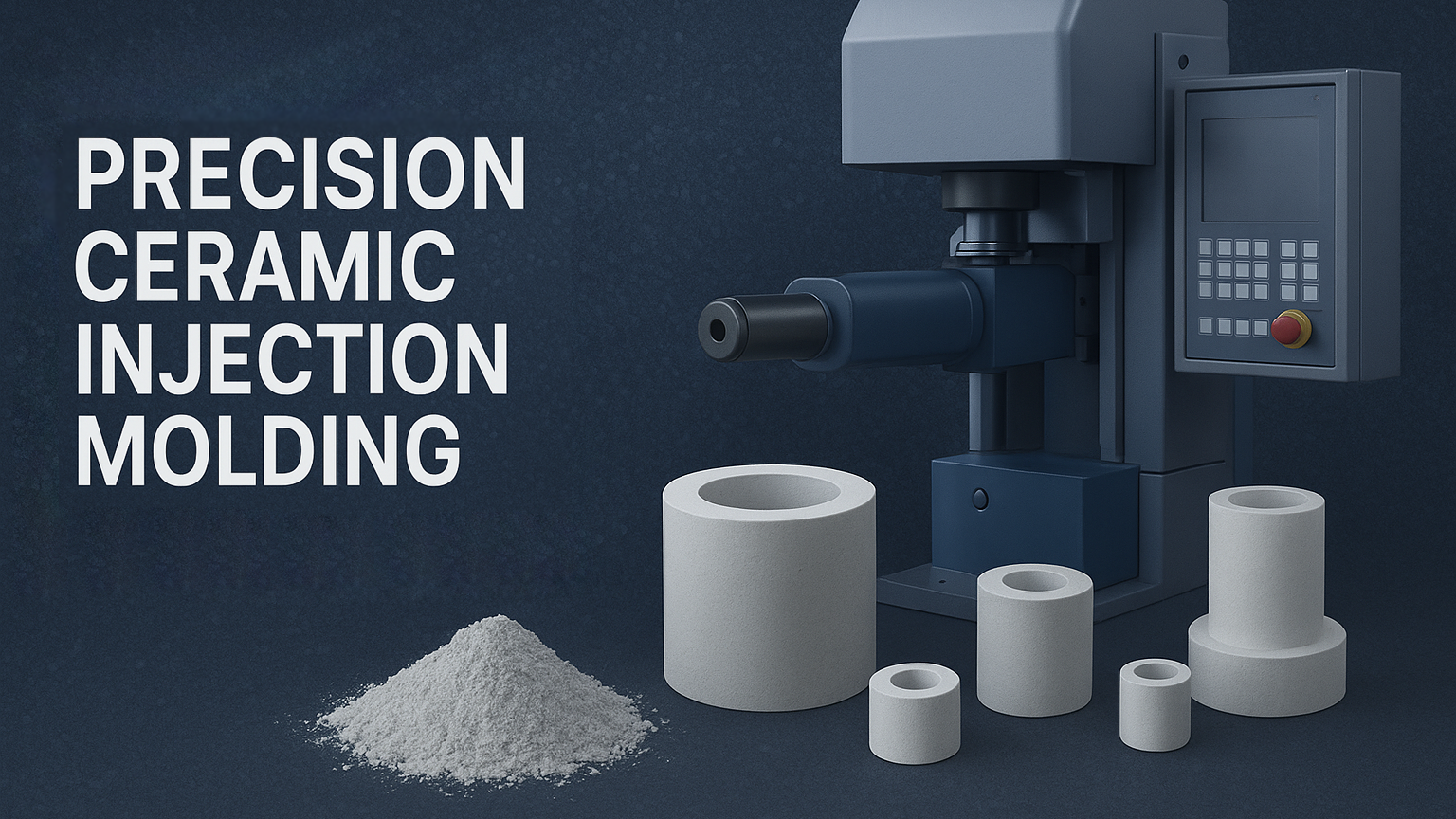

Servicios de moldeo por inyección de cerámica para uso médico/dental, automotriz, industria textil, aplicaciones de estilo de vida, electricidad, teléfonos móviles y computadoras portátiles, electrodomésticos

El moldeo por inyección de metal (MIM) ofrece varias ventajas para el sector médico y automotriz