La impresión 3D, también conocida como fabricación aditiva, es un proceso de construcción de objetos mediante el apilamiento de materiales capa por capa. Esta tecnología ha encontrado amplias aplicaciones en muchas industrias, incluidas la aeronáutica, la medicina, la automoción y la fabricación de joyas. En estas aplicaciones, el polvo metálico es uno de los principales materiales para la impresión 3D.

Como el eslabón más importante en la cadena de la industria de la impresión 3D de piezas metálicas, el polvo metálico para impresión 3D también es el de mayor valor. En la "Conferencia Mundial de la Industria de Tecnología de Impresión 3D de 2013", los expertos autorizados del mundo en la industria de la impresión 3D dieron una definición clara del polvo metálico para impresión 3D, que se refiere a un grupo de partículas metálicas con un tamaño de menos de 1 mm. Incluyendo polvo metálico único, polvo de aleación y ciertos polvos compuestos refractarios con propiedades metálicas. En la actualidad, los materiales de polvo metálico para impresión 3D incluyen aleación de cobalto-cromo, acero inoxidable, acero industrial, aleación de bronce, aleación de titanio y aleación de níquel-aluminio. Sin embargo, además de tener buena plasticidad, el polvo metálico para impresión 3D también debe cumplir con los requisitos de tamaño de partícula de polvo fino, distribución estrecha del tamaño de partícula, alta esfericidad, buena fluidez y alta densidad aparente.

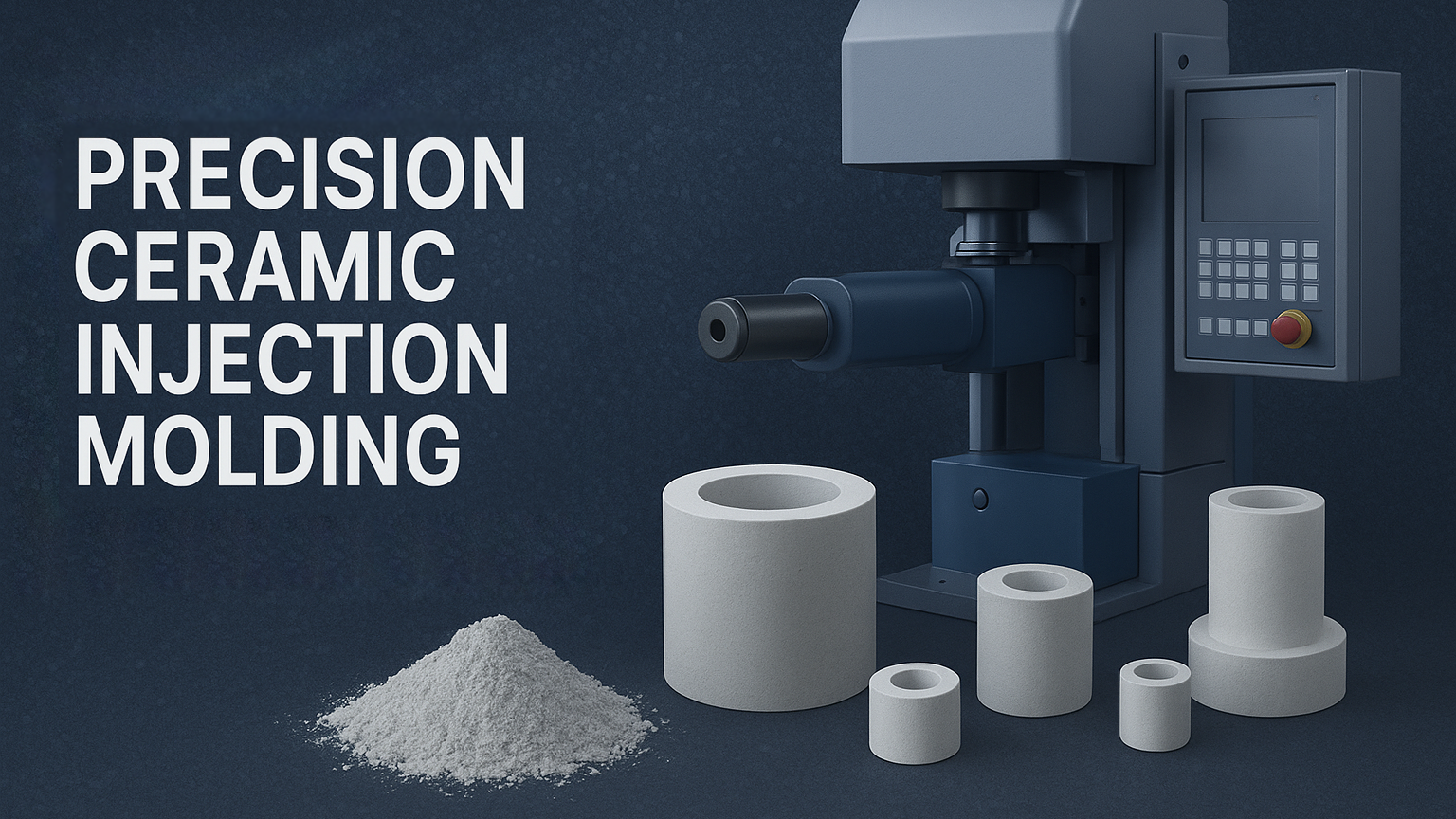

Debido a las diferentes aplicaciones y los requisitos del proceso de moldeo posterior, los métodos de preparación de polvos metálicos también son diferentes. Según el proceso de preparación, existen principalmente dos métodos: métodos físicos y químicos y métodos mecánicos. En la industria de la pulvimetalurgia, los métodos de preparación como la electrólisis, la reducción y la atomización se utilizan ampliamente, pero debe tenerse en cuenta que tanto la electrólisis como la reducción tienen ciertas limitaciones y no son adecuadas para la preparación de polvos de aleación. En la actualidad, los polvos metálicos para la fabricación aditiva se concentran principalmente en materiales como aleaciones de titanio, aleaciones de alta temperatura, aleaciones de cobalto-cromo, aceros de alta resistencia y aceros para moldes. Para cumplir con los requisitos de los equipos y procesos de fabricación aditiva, los polvos metálicos deben tener características como bajo contenido de oxígeno y nitrógeno, buena esfericidad, rango estrecho de distribución del tamaño de partícula y alta densidad aparente. El método de electrodo rotatorio de plasma (PREP), el método de atomización de plasma (PA), el método de atomización de gas (GA) y el método de esferoidización de plasma (PS) son los principales métodos de preparación de polvos metálicos para la fabricación aditiva. Los cuatro pueden preparar polvos metálicos esféricos o casi esféricos.

El proceso de producción de polvos metálicos para impresión 3D generalmente implica los siguientes pasos:

Selección de materiales:

En primer lugar, seleccione el polvo metálico para la impresión 3D. Los polvos metálicos más utilizados son el acero inoxidable, las aleaciones de titanio, las aleaciones de aluminio y las aleaciones a base de níquel. Estos polvos metálicos tienen las características de alta resistencia, resistencia a la corrosión y rendimiento a altas temperaturas, y son adecuados para diversas aplicaciones.

Preparación del polvo:

Los polvos metálicos se pueden preparar mediante diversos métodos, como atomización, electrólisis, reacción química y trituración mecánica. Estos métodos pueden convertir las materias primas metálicas en diminutas partículas de polvo para su uso en impresoras 3D. Procesamiento del polvo: antes de utilizar polvos metálicos para la impresión 3D, se requiere cierto procesamiento, como cribado, mezcla y secado. Estos procesos pueden garantizar que el tamaño de partícula y la composición química del polvo cumplan con los requisitos de impresión y mejoren la fluidez y la capacidad de impresión del polvo.

Proceso de impresión:

Durante el proceso de impresión 3D, el polvo metálico se deposita capa por capa en una forma preestablecida a través de la boquilla o extrusor de la impresora. Después de depositar cada capa, la plataforma de impresión bajará una cierta distancia para facilitar la colocación de la siguiente capa. Este proceso se repetirá hasta que se imprima todo el objeto.

Posprocesamiento:

Después de la impresión, el objeto debe someterse a algunas operaciones de posprocesamiento, como sinterización, tratamiento térmico, soldadura y mecanizado. Estos procesos pueden mejorar la resistencia y precisión del objeto y garantizar que cumpla con los requisitos de uso final. Al producir polvo metálico para impresión 3D, se deben considerar algunos factores importantes, incluido el tamaño de partícula, la composición química, la fluidez y la capacidad de impresión del polvo. Estos factores afectarán la precisión, la resistencia y la eficiencia de producción del objeto durante el proceso de impresión. Además, el costo de producción del polvo metálico también es uno de los factores que se deben considerar.

Aunque la tecnología de impresión 3D ha avanzado mucho, todavía existen algunos desafíos y limitaciones en la producción y aplicación de polvos metálicos. Por ejemplo, el costo de producción de polvos metálicos es alto y los diferentes polvos metálicos requieren diferentes métodos de preparación y procesamiento. Además, el tamaño de partícula y la composición química del polvo metálico también afectarán su capacidad de impresión y el rendimiento del objeto final. Para superar estos desafíos y limitaciones, se necesita más investigación y desarrollo de nuevas tecnologías y métodos. Por ejemplo, desarrollar nuevas tecnologías de preparación de polvos metálicos para mejorar la calidad y la eficiencia de producción de polvos; estudiar nuevos métodos de procesamiento de polvos metálicos para mejorar su fluidez y capacidad de impresión; explorar nuevas tecnologías de posprocesamiento para mejorar la resistencia y precisión de los objetos.

Compartir:

Introducción a la fundición de metales en polvo

Nuestros materiales MIM