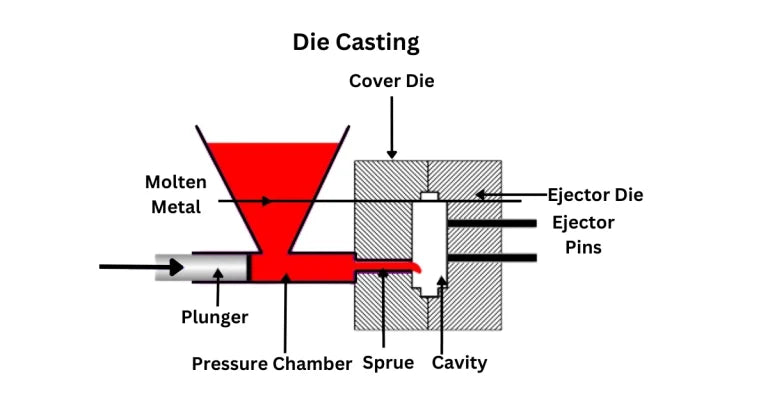

El molde para MIM tiene una gran influencia en la capacidad dimensional del producto durante la producción. Una vez que el componente es expulsado de la herramienta, queda poca capacidad para ajustar las dimensiones, excepto con un costo adicional. Las herramientas MIM son similares a las utilizadas en el moldeo por inyección de plástico, aunque los moldes están sobredimensionados para tener en cuenta la gran contracción de sinterización. En la mayoría de los casos, el conjunto de herramientas consta de una a cuatro cavidades atendidas por piezas de herramientas que se mueven en coordinación con las acciones de apertura, moldeado y cierre; como correderas y pasadores eyectores.

El diseño de piezas, herramientas y procesos son muy importantes. En MIM existen preocupaciones adicionales con la mayor conductividad térmica y densidad de la materia prima. Las partículas metálicas hacen que el aglutinante sea mucho más conductor térmico en comparación con los plásticos. Asimismo, las partículas metálicas aumentan significativamente la densidad de la materia prima en comparación con los plásticos típicos. Por lo demás, MIM se basa en principios similares para el moldeado de plástico.

Defectos de las herramientas

Un diseño de pieza MIM exitoso permite ubicar la línea de separación, las marcas del pasador expulsor, las líneas testigo y la compuerta en áreas no críticas. A menudo la puerta se encuentra en una línea divisoria, por lo que estas dos imperfecciones van de la mano. Se pueden colocar líneas de separación a lo largo de los bordes de los componentes para reducir la visibilidad. A veces se insertan características dentro del juego de moldes para permitir cambios, reemplazo, intercambiabilidad y servicio. Estos componentes insertados dejarán líneas testigo donde se mezclarán con la superficie de la pieza principal.

Al principio del proceso de diseño, el diseñador debe considerar la colocación de estas imperfecciones en áreas donde no resten valor a la función o la estética. Alternativamente, la puerta se puede quitar mediante esmerilado o pulido después del moldeo, pero antes de desaglutinar y sinterizar, ya que entonces el material se retira fácilmente.

Compartir:

Corte abrasivo versus corte por chorro de agua puro, cuál es mejor

Moldeo por inyección de metales, materiales y propiedades.