El moldeo por inyección de precisión se refiere a un método de moldeo por inyección en el que la precisión de repetición de tamaño del producto moldeado es muy alta, por lo que es difícil lograr los requisitos utilizando una máquina de moldeo por inyección general y un proceso de moldeo por inyección convencional.

En el diseño de moldeo por inyección, además de considerar cuestiones generales de diseño de moldes, también se deben considerar en particular las siguientes cuestiones:

- Tamaño de molde y tolerancia adecuados

1.1 Relación entre la precisión del tamaño del producto y la precisión del tamaño del molde Dibuje un dibujo del producto y considere el diseño del molde, la fabricación del molde y el proceso de moldeo.

En primer lugar, el tamaño del dibujo del molde se puede obtener a partir del tamaño del dibujo del producto. Según el tamaño del dibujo del molde, se fabrica el molde para obtener el tamaño real del molde. Este molde se puede utilizar para obtener un producto moldeado y obtener el tamaño real del producto. La cuestión es cómo este tamaño real está dentro de la tolerancia de tamaño requerida del dibujo.

1.2 Contracción apropiada Como se mencionó anteriormente, incluso en la misma resina con el mismo pigmento, la contracción varía según las condiciones de moldeo. En el moldeo de precisión, el cambio de contracción debe ser pequeño y la contracción esperada y la contracción real deben ser lo más cercanas posible. La tasa de contracción se estima principalmente clasificando la tasa de contracción real de productos similares en el pasado. También hay casos en los que la tasa de contracción real se obtiene mediante el uso de moldes experimentales, y luego se diseña y fabrica el molde de producción después de la corrección. Sin embargo, es casi imposible estimar la tasa de contracción de manera completa y apropiada, y es inevitable corregir el molde después del moldeo de prueba. Como resultado de la corrección, la parte cóncava aumentará de tamaño y la parte convexa disminuirá de tamaño. Por lo tanto, la tasa de contracción se establece en un valor pequeño para el tamaño de la parte cóncava y un valor grande para el tamaño de la parte convexa. Cuando el diámetro exterior del engranaje aumenta, no puede engranar, y cuando disminuye, solo aumenta el espacio entre los dientes, por lo que la tasa de contracción debe establecerse en un valor pequeño.

- Prevenir la aparición de fluctuaciones en la tasa de contracción del moldeo.

El moldeo por inyección de precisión debe basarse en la premisa de que el molde se puede fabricar de acuerdo con el tamaño deseado. Sin embargo, incluso si el tamaño del molde es constante, el tamaño real del producto varía debido a la contracción real. Por lo tanto, en el moldeo por inyección de precisión, el control de la contracción es muy importante. La idoneidad del diseño del molde determina la tasa de contracción, y también varía según el lote de resina. Si se cambia el pigmento, la tasa de contracción también variará. Debido a las diferentes máquinas de moldeo, la configuración de las condiciones de moldeo, la reproducibilidad y las acciones de cada ciclo de moldeo fluctúan, lo que provoca fluctuaciones en la tasa de contracción real, por lo que es difícil controlar la contracción.

2.1 Factores principales que afectan la tasa de contracción El tamaño del molde se puede obtener sumando la tasa de contracción al tamaño del producto, por lo que al diseñar el molde, se deben considerar los factores principales de la tasa de contracción.

Los principales factores que afectan la tasa de contracción del moldeo son: presión de la resina, temperatura de la resina, temperatura del molde, área de la sección transversal de la compuerta, tiempo de inyección, tiempo de enfriamiento, espesor de la pared del producto, contenido de material de refuerzo, orientación y velocidad de inyección. Estos efectos varían según los cambios en elementos como la resina y las condiciones de moldeo.

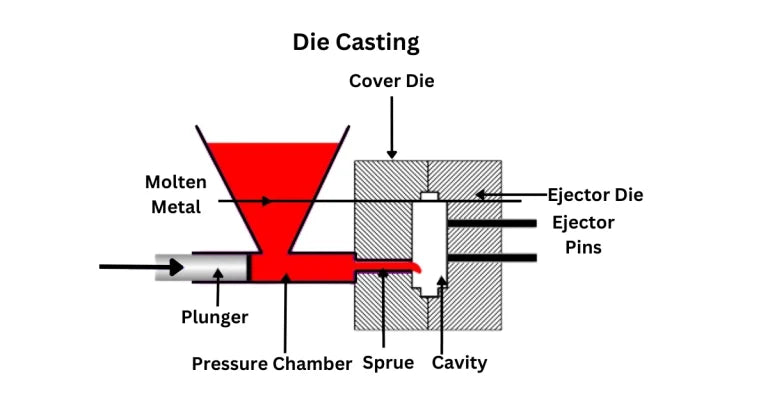

- Presión de resina La presión de resina tiene una gran influencia en la tasa de contracción. Si la presión de resina es alta, la tasa de contracción se vuelve menor y el tamaño del producto es grande. Incluso en la misma cavidad del molde, la presión de resina varía según la forma del producto, lo que da como resultado diferencias en la tasa de contracción. En el caso de un molde de múltiples cavidades, es probable que la presión de resina en cada cavidad sea diferente, lo que da como resultado diferentes tasas de contracción en cada cavidad.

(2) Temperatura del molde. Ya sea resina amorfa o resina cristalina, si la temperatura del molde es alta, la tasa de contracción aumentará. El moldeo de precisión requiere que la temperatura del molde se mantenga a una temperatura específica. Al diseñar el molde, se debe prestar atención al diseño del circuito de enfriamiento.

(3) Área de la sección transversal de la compuerta. En términos generales, cuando se modifica el área de la sección transversal de la compuerta, también cambia la tasa de contracción. La tasa de contracción disminuye a medida que aumenta el tamaño de la compuerta, lo que está relacionado con la fluidez de la resina.

(4) Espesor de la pared del producto. El espesor de la pared del producto también afecta el rendimiento. Para las resinas amorfas, la tasa de contracción aumenta con las diferentes tendencias de la resina a afectar la tasa de contracción del espesor de la pared. Cuanto más gruesa sea la pared, mayor será la tasa de contracción. Por el contrario, cuanto menor sea la tasa de contracción. Para las resinas cristalinas, es necesario evitar cambios particularmente grandes en el espesor de la pared. En el caso de moldes de múltiples cavidades, si el espesor de la pared de la cavidad es diferente, la tasa de contracción también será diferente.

(5) Contenido de material de refuerzo Cuando se utiliza fibra de vidrio para reforzar la resina, cuanto más fibra de vidrio se añade, menor es la tasa de contracción. La tasa de contracción en la dirección del flujo es menor que la tasa de contracción lateral. La diferencia es grande dependiendo de la resina. Para evitar distorsiones y deformaciones, se deben considerar la forma de la compuerta, la posición de la compuerta y la cantidad de compuertas.

(6) Direccionalidad Aunque existen grandes diferencias en la direccionalidad, todas las resinas tienen direccionalidad. Las resinas cristalinas tienen una direccionalidad particularmente grande, que varía según el espesor de la pared y las condiciones de moldeo. Además, existe una contracción posterior al moldeo. Los principales factores que afectan la contracción posterior al moldeo son: relajación de la tensión interna, cristalización, temperatura y humedad.

2.2 Medidas que se pueden tomar

(1) Corredor, equilibrio de la compuerta Como se mencionó anteriormente, la tasa de contracción cambia con la presión de la resina. En el caso de moldes de una sola cavidad con múltiples compuertas y moldes de múltiples cavidades, se requiere el equilibrio de la compuerta para realizar el mismo llenado del molde. El flujo de resina está relacionado con la resistencia al flujo en el canal, por lo que es mejor realizar el equilibrio del canal antes de realizar el equilibrio de la compuerta. (2) Disposición de la cavidad Para facilitar el establecimiento de las condiciones de moldeo, es necesario prestar atención a la disposición de la cavidad. Dado que la resina fundida calienta el molde, bajo la disposición general de la cavidad, la distribución de la temperatura del molde es concéntrica con la compuerta como centro. Por lo tanto, al seleccionar la disposición de la cavidad de un molde de múltiples cavidades, es necesario tomar tanto el equilibrio del canal de flujo como la disposición concéntrica con la compuerta como centro.

- Prevención de la deformación del moldeo

La razón de la deformación del moldeo es que existe una tensión interna bajo una contracción desigual, por lo que es necesario evitar la contracción desigual. En el caso de un producto circular con un orificio en el centro del engranaje, se debe colocar una compuerta en el centro. Sin embargo, cuando la tasa de contracción en la dirección del flujo de la resina es muy diferente de la de la dirección vertical, existe una desventaja de producir una elipse. Cuando se requiere una mayor precisión de redondez, se requiere una compuerta de 3 o 6 puntos.

Sin embargo, es necesario prestar total atención al equilibrio de cada compuerta. Cuando se utiliza una compuerta lateral, una compuerta de 3 puntos aumentará el diámetro interior del producto cilíndrico. En el caso de que no se permitan marcas de compuerta en la superficie exterior y la superficie del extremo, el uso de menos compuertas multipunto internas distribuidas uniformemente puede obtener buenos resultados.

- Prevención de deformaciones durante el desmoldeo

Los productos de precisión son generalmente pequeños, con espesores de pared delgados y algunos tienen muchas costillas delgadas. El diseño de los juegos de ajedrez debe tener en cuenta que los productos no se deformen y se puedan desmoldar correctamente. Para resinas con baja contracción.

Cuando la presión de moldeo es alta, es necesario prestar atención al hecho de que los productos son fáciles de permanecer en la cavidad del molde. Al moldear engranajes con resinas con baja contracción, la cavidad de la parte del engranaje se diseña preferiblemente en la plantilla en el lado de expulsión.

Al utilizar pasadores de expulsión, es necesario prestar atención a la cantidad de pasadores de expulsión sin deformación y a la posición de expulsión. Los engranajes con orificios requieren pasadores de núcleo. En este caso, para facilitar la expulsión paralela durante la expulsión, es necesario colocarlos en la plantilla del lado de expulsión. Para productos angulares, se pueden utilizar plantillas de punzonado para la expulsión, y el uso de dichas plantillas para la expulsión puede evitar la deformación. Generalmente, los productos de precisión tienen un ángulo de desmoldeo pequeño. Para reducir la fuerza de desmoldeo, se requiere un procesamiento de espejo y la dirección de rectificado debe ser la dirección de desmoldeo. Un núcleo de bloque que sea fácil de rectificar debe configurarse de acuerdo con la dirección de desmoldeo.

- Error mínimo en la fabricación del molde

5.1 Estructura de molde adecuada según el método de procesamiento deseado Para obtener el tamaño de producto deseado con la precisión deseada, debe estar disponible el tamaño de molde correspondiente, y el molde debe procesarse con una precisión extremadamente alta y está limitado por la maquinaria de procesamiento de precisión.

Para mantener la precisión del molde, se requiere una alta resistencia al desgaste, por lo que es necesario templarlo. La precisión de los moldes templados procesados por rectificadoras y máquinas de electroerosión puede alcanzar los 0,01 mm.

Al procesar moldes con máquinas de electroerosión, es necesario prestar atención al mayor desgaste del extremo del electrodo. Al procesar la cavidad del engranaje de la Figura 3 y el procesamiento con máquinas de electroerosión por hilo, la estructura que se puede procesar a través de ella debe diseñarse lo mejor posible.

Desde la perspectiva de prevenir la deformación por rectificado y acortar el tiempo de procesamiento, se debe seleccionar un acero con menor deformación por temple y diseñar la forma con menor deformación por temple. Cuando la forma es compleja, el enfriamiento por temple no es fácil de ser uniforme y es fácil que se produzca deformación por temple.

5.2 Molde dividido total

Para procesar las piezas templadas con mayor precisión, se debe utilizar una rectificadora, por lo que es necesario utilizar insertos para formar un molde partido.

Este tipo de molde tiene las siguientes características:

(1) Debido a que se pueden seleccionar materiales apropiados, se pueden utilizar materiales de molde con la dureza adecuada.

(2) Se pueden utilizar materiales de molde con alta resistencia a la corrosión y al desgaste.

(3) El tratamiento térmico se puede realizar por separado, por lo que es fácil establecer las condiciones del tratamiento térmico.

(4) Se pueden utilizar materiales de molde con un buen acabado de espejo, y la operación de acabado de espejo también es fácil, por lo que se puede mejorar el acabado de espejo.

(5) Debido a que es fácil de moler en la dirección de extracción del molde, es ventajoso utilizar moldes con ángulos de extracción del molde pequeños.

(6) Debido al endurecimiento, el tiempo de retención de la precisión del molde se puede extender y la vida útil del molde es larga.

(7) Es fácil colocar el escape en cualquier posición, por lo que el llenado del molde es sencillo.

(8) Moler es fácil.

(9) Se puede mejorar la precisión de las piezas del molde, por lo que se puede mejorar la precisión de los productos.

(10) La cavidad del molde de repuesto y el núcleo se pueden fabricar con una pequeña tolerancia, por lo que las piezas son altamente intercambiables y fáciles de mantener.

(11) Debido a que la molienda es el proceso principal, la eficiencia de procesamiento es alta. (12) Hay muchas piezas y es necesario mejorar considerablemente la precisión de procesamiento de cada una de ellas.

(13) Limitado a métodos de procesamiento específicos

(14) Utilice un enfriamiento completo

- Prevenir errores en la precisión del molde

Para garantizar el posicionamiento de las piezas deslizantes en cada ciclo, es necesario evitar fluctuaciones en la precisión del molde. Para mantener la precisión de las piezas deslizantes, estas deben templarse y rectificarse. La pieza deslizante del núcleo lateral debe tener una parte de posicionamiento y extracción.

Compartir:

Preguntas sobre pulvimetalurgia

¿Cuáles son las ventajas de utilizar una compuerta pequeña para el moldeo por inyección?