Cuando se trata de cortar materiales, el corte por chorro de agua abrasivo frente al corte por chorro de agua puro son dos métodos populares. Ambas técnicas utilizan agua a alta presión para cortar materiales, pero difieren en cómo lo hacen. El corte por chorro de agua abrasivo utiliza material abrasivo para cortar, mientras que el corte por chorro de agua puro solo utiliza agua a presión.

Es importante considerar las diferencias entre el corte por chorro de agua puro y abrasivo al decidir entre ellos. Factores como los materiales, los requisitos de precisión, las aplicaciones y los costos de operación influirán a la hora de determinar la mejor opción para su proyecto.

Este artículo comparará las ventajas y desventajas del corte con chorro de agua puro y abrasivo para ayudarle a decidir cuál es mejor para su proyecto.

Corte por chorro de agua puro

El corte por chorro de agua puro es una forma más nueva de corte por chorro de agua que ha ganado popularidad durante la última década. Este método utiliza únicamente agua pura en su proceso de corte, en lugar de agregar material abrasivo como granates u otro tipo de abrasivos. El corte por chorro de agua puro produce menos calor y se puede utilizar en materiales sensibles sin dañarlos.

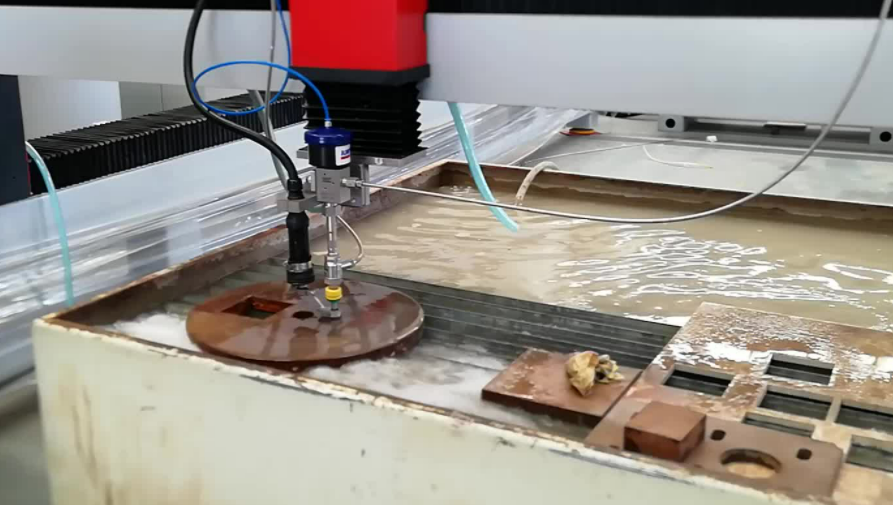

Corte por chorro de agua abrasivo

Los chorros de agua abrasivos utilizan abrasivos de diamante con alta presión para cortar metales, plásticos, compuestos y otros materiales. Algunas partículas abrasivas inyectadas en agua a presión a altas velocidades se rompen en micropartículas. Las micropartículas tienen una superficie mayor y pueden penetrar más profundamente en las superficies, lo que aumenta la resistencia al desgaste de herramientas y componentes.

Diferencias entre el corte por chorro de agua puro y abrasivo

Proceso

En el proceso de corte abrasivo por chorro de agua, se utiliza arena o granate como agente abrasivo. La arena que se introduce en el cabezal de corte a alta presión genera altas temperaturas y presiones. Los chorros de agua a alta velocidad y el material abrasivo crean un potente chorro que puede atravesar cualquier material.

El corte por chorro de agua puro no utiliza ningún tipo de abrasivo en su proceso. En cambio, depende de la fuerza y la presión generadas por la corriente de agua a alta velocidad para cortar materiales como metal o piedra sin dañar el acabado o la integridad de su superficie.

Materiales

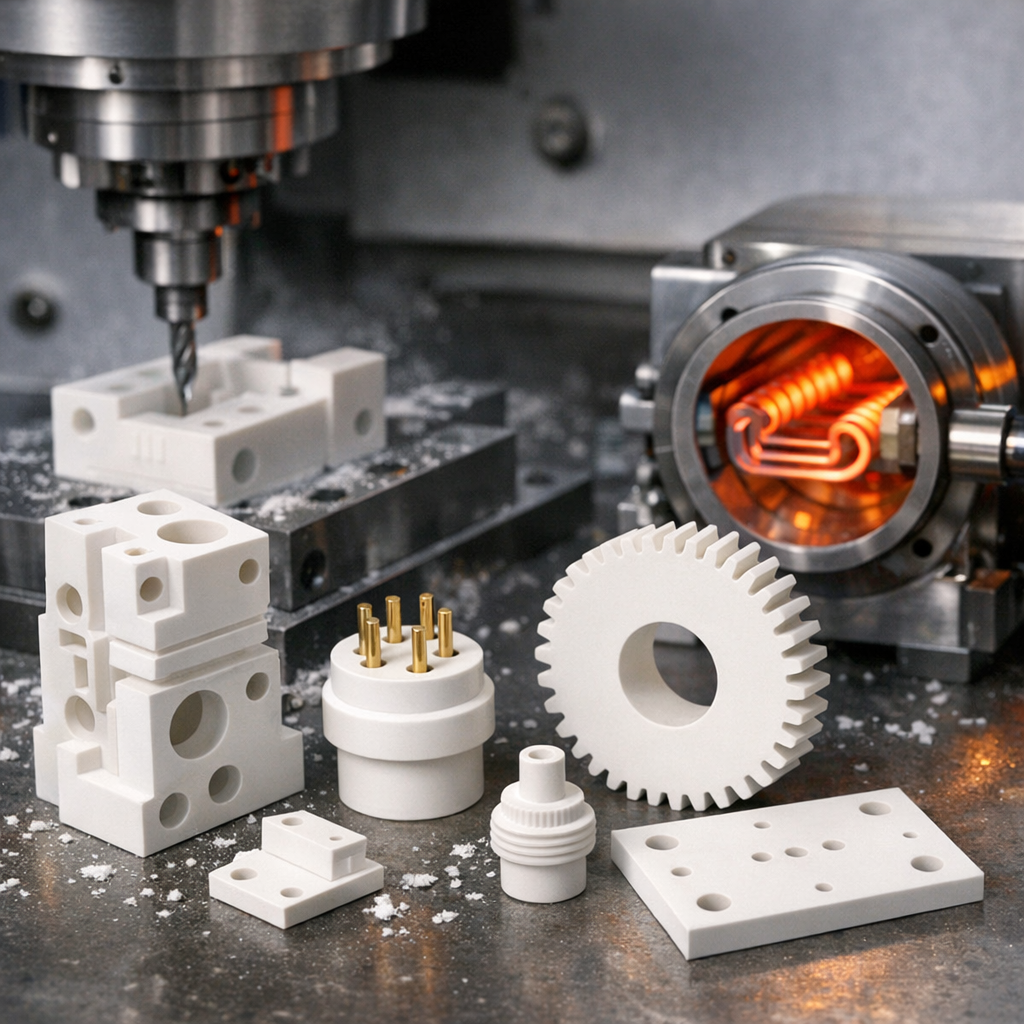

Otra diferencia entre el corte por chorro de agua abrasivo y puro son los materiales. Los chorros de agua abrasivos pueden cortar una variedad de materiales. Es necesario pulir antes de su uso para evitar dañar el equipo o al operador.

El costo de los abrasivos de repuesto puede aumentar rápidamente con el tiempo, especialmente si utiliza una máquina a gran escala que funciona durante largos períodos de tiempo. Es posible que los chorros de agua pura no funcionen igual de bien con todos los materiales, por lo que es importante comprobar la compatibilidad antes de usarlos.

Precisión

El corte por chorro de agua abrasivo puede lograr una alta precisión utilizando un alambre de acero afilado y de alta velocidad. Puede cortar materiales duros como acero inoxidable y titanio sin dañarlos. La alta presión requerida para este proceso también ayuda a producir cortes muy precisos incluso cuando se trabaja con secciones gruesas de material a altas velocidades.

Un fino haz de agua a alta presión, creado al enfocar el chorro de agua con una lente, proporciona precisión al corte con chorro de agua puro. El haz de agua de alta velocidad corta formas intrincadas sin dañar el área circundante.

Solicitud

La industria utiliza principalmente corte por chorro de agua abrasivo, mientras que los proyectos comerciales suelen utilizar corte por chorro de agua puro.

-

Corte abrasivo por chorro de agua: las aplicaciones incluyen la fabricación de metales y la fabricación de láminas de metal donde es necesario cortar agujeros en componentes metálicos para hacerlos más fuertes o reducir el peso.

-

Corte por chorro de agua puro: Las aplicaciones incluyen corte de piedra, corte de hormigón y grabado de vidrio.

Costos de operación

Los chorros de agua abrasivos utilizan partículas abrasivas que deben reponerse periódicamente. El costo de los abrasivos de repuesto puede aumentar rápidamente con el tiempo, especialmente si utiliza una máquina a gran escala que funciona durante largos períodos de tiempo.

El corte por chorro de agua puro utiliza agua del grifo a presión, por lo que no hay costes adicionales por consumibles o piezas de repuesto como abrasivos o refrigerantes.

Compartir:

Diseño de herramientas MIM

Precauciones para la fabricación MIM