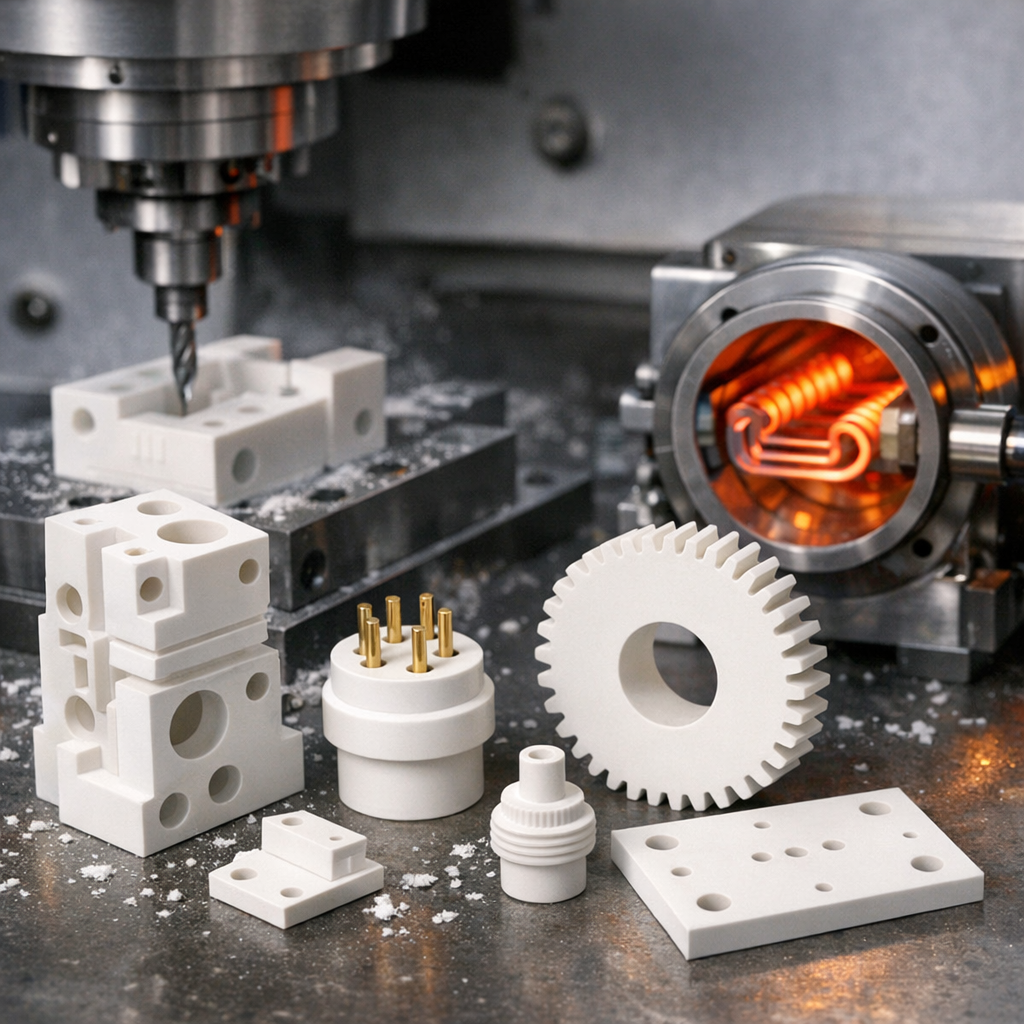

La pulvimetalurgia (PM) es una tecnología de proceso que utiliza polvos metálicos o no metálicos (o una mezcla de polvos metálicos y no metálicos) como materia prima y luego procesos como prensado, conformado y sinterización para fabricar materiales metálicos, materiales compuestos y diversos productos estructurales geométricos.

Las oportunidades de desarrollo de la industria de la pulvimetalurgia están estrechamente relacionadas con la industria automotriz. Hasta el día de hoy, la industria automotriz sigue siendo la industria más preocupada y el mayor mercado potencial para la industria de la pulvimetalurgia. A juzgar por el uso de piezas de pulvimetalurgia en la industria automotriz en las regiones desarrolladas de todo el mundo, la proporción de piezas de pulvimetalurgia utilizadas en la industria automotriz es: aproximadamente el 70% en América del Norte, aproximadamente el 90% en Japón, aproximadamente el 80% en Europa Occidental y aproximadamente el 55% en mi país. Y el 70% de estas piezas de pulvimetalurgia para automóviles se utilizan en motores y cajas de cambios.

En los últimos años, el desarrollo de vehículos eléctricos de nueva energía está reemplazando gradualmente a los vehículos tradicionales con motor de combustible. A medida que los vehículos de nueva energía se desarrollan hacia la electrificación y la inteligencia, se imponen mayores requisitos en el rendimiento integral de los materiales. La industria de la pulvimetalurgia continúa desarrollando y reservando nuevas tecnologías y procesos de acuerdo con las necesidades de la industria de los vehículos eléctricos de nueva energía y, con la ayuda de la tecnología de fabricación automatizada esbelta, se adapta a los requisitos de la nueva era de conservación de energía y protección del medio ambiente, y ayuda al desarrollo de vehículos de nueva energía. Al mismo tiempo, el desarrollo de vehículos eléctricos de nueva energía también brinda una nueva oportunidad para el desarrollo de la industria de la pulvimetalurgia.

Materiales de aleación de cobre

Según las estadísticas de la Asociación Internacional del Cobre, los motores de combustión interna de los automóviles tradicionales utilizan 23 kg de cobre, los vehículos eléctricos híbridos utilizan 40 kg de cobre, los vehículos eléctricos híbridos enchufables utilizan 60 kg de cobre y los vehículos eléctricos utilizan 83 kg de cobre.

Los materiales de aleación de cobre se refieren a aleaciones en las que se añaden uno o más elementos adicionales al cobre puro. Se caracterizan por una excelente conductividad eléctrica, conductividad térmica, resistencia a la corrosión y resistencia al desgaste, así como alta resistencia y resistencia a la fatiga. Los materiales de aleación de cobre se pueden utilizar para fabricar componentes eléctricos como generadores, cables de alta tensión, cuadros de distribución, transformadores, etc. en vehículos de nueva energía, y también se pueden utilizar para fabricar piezas resistentes al desgaste y a la corrosión en automóviles, como anillos de engranajes síncronos, cojinetes, piezas del sistema de frenos, etc. Con el auge de los vehículos de nueva energía, los materiales de aleación de cobre se utilizarán ampliamente en el sistema de refrigeración, el sistema de energía electrónica, el sistema de frenos y el sistema hidráulico de los vehículos de nueva energía como un material ideal para los arneses de cableado, los accesorios de batería y los conectores de los vehículos de nueva energía. Son las materias primas básicas clave para los componentes importantes de los automóviles.

Materiales compuestos a base de aluminio

Ligereza, ahorro energético y reducción de emisiones... Las numerosas ventajas de los discos de freno basados en aluminio han hecho que sustituyeran con éxito a los tradicionales discos de hierro y se convirtieran en los nuevos favoritos de la industria de los vehículos de nueva energía.

Las pruebas muestran que, en comparación con los discos de freno de hierro fundido, los materiales compuestos a base de aluminio tienen un buen rendimiento de frenado y de control, sin ruido, vibración, fuerza de frenado insuficiente y otros problemas, y tienen ventajas obvias en cuanto a peso ligero, mejora de la eficiencia eléctrica, capacidad de control y resistencia a la corrosión. Después de reemplazar los discos de freno de hierro fundido de los vehículos de nueva energía, el sistema de frenado por sí solo puede ayudar a reducir el peso en unos 15 kilogramos. Esto significa que, tomando como referencia un turismo de nueva energía con una autonomía de 500 kilómetros, la misma autonomía puede reducir la carga de la batería en 3 kWh. Calculado en base a un funcionamiento anual de 20.000 kilómetros, un coche eléctrico puede ahorrar unos 120 grados de electricidad, lo que equivale a ahorrar 48 kilogramos de carbón estándar y reducir unos 120 kilogramos de emisiones de dióxido de carbono. Después de que 1 millón de vehículos eléctricos estén equipados con discos de freno compuestos a base de aluminio, las emisiones de dióxido de carbono se pueden reducir en unas 120.000 toneladas al año. Además, los discos de freno compuestos a base de aluminio también mejoran la vida útil de la batería. Se estima que un vehículo eléctrico puede reducir los costos en aproximadamente 1.000 yuanes, y 100.000 vehículos eléctricos pueden ahorrar alrededor de 100 millones de yuanes en costos relacionados con las baterías.

Materiales compuestos magnéticos blandos

Los materiales magnéticos blandos han pasado por varias etapas de desarrollo:

Desde las aleaciones magnéticas blandas tradicionales hasta los materiales de ferrita magnética blanda, se desarrollaron aleaciones magnéticas blandas amorfas/nanocristalinas en la década de 1970; la tecnología de pulvimetalurgia ha generado una nueva generación de materiales magnéticos blandos de alto rendimiento, núcleos de polvo magnético blando de metal (MPC), también conocidos como materiales compuestos magnéticos blandos (SMC).

Los núcleos de polvo magnético blando de metal están hechos de polvos magnéticos blandos de metal como materia prima y se convierten en componentes de núcleo magnético a través de procesos de recubrimiento de aislamiento, prensado y tratamiento térmico, lo que mejora la debilidad de la permeabilidad magnética blanda del metal no es lo suficientemente alta.

El SMC es un nuevo tipo de material magnético. Debido a su alta intensidad de inducción magnética de saturación y baja pérdida, se lo conoce como el material magnético blando de "cuarta generación". Tiene grandes ventajas de aplicación y amplias perspectivas de mercado en motores de alta frecuencia, transformadores de fuente de alimentación conmutada de alta frecuencia y alta potencia, inductores de almacenamiento de energía de alta frecuencia y alta potencia, etc. En los vehículos eléctricos, los materiales compuestos magnéticos blandos se pueden utilizar para motores de accionamiento principal y motores para bombas de aceite y bombas de refrigeración. Con la transformación de los vehículos eléctricos/energía verde, la demanda de transmisión de energía y control de circuitos eléctricos ha aumentado significativamente, lo que ha catalizado la rápida iteración de la demanda y los procesos técnicos de los materiales compuestos magnéticos blandos. Además de mantener un alto nivel de prosperidad en los campos ventajosos tradicionales de aplicaciones de materiales magnéticos, como la generación de energía fotovoltaica y los acondicionadores de aire de frecuencia variable, los materiales compuestos magnéticos blandos han comenzado a entrar en un período de rápido crecimiento en campos de aplicación incrementales como los vehículos eléctricos, las pilas de carga y el almacenamiento de energía.

Material de imán permanente NdFeB

Los motores de propulsión de vehículos de nueva energía más comunes en la actualidad son los motores síncronos de imanes permanentes y los motores de inducción asíncronos de jaula de ardilla en motores de CA. Entre ellos, los motores síncronos de imanes permanentes son los más populares en China y representan el 94 % de las instalaciones de vehículos.

El material magnético NdFeB utilizado en los motores síncronos de imanes permanentes tiene excelentes propiedades magnéticas. Después de la magnetización, puede generar un campo magnético fuerte sin agregar energía externa. Al mismo tiempo, el campo magnético tiene características permanentes y no requiere circuitos adicionales para la excitación (es decir, energizar el conductor para generar un campo magnético), por lo que puede mantener un volumen pequeño y un peso ligero. Bajo la potencia nominal, la densidad de potencia de los motores síncronos de imanes permanentes con las mismas condiciones de disipación de calor y materiales de aislamiento suele ser más del doble que la de los motores asíncronos de inducción.

Materiales compuestos de carbono y cerámica

Los materiales de freno de los vehículos de transporte modernos, como automóviles y trenes de alta velocidad, han experimentado un desarrollo desde materiales de amianto, materiales semimetálicos, materiales de pulvimetalurgia hasta materiales compuestos de carbono-carbono y materiales compuestos de carbono-cerámica.

Los materiales de freno compuestos de cerámica de carbono son un nuevo tipo de materiales compuestos desarrollados en la década de 1990, que se componen de un fieltro tridimensional o cuerpo trenzado de fibra de carbono como esqueleto de refuerzo y una matriz continua de cerámica de carburo de silicio y carbono. El par de freno compuesto por discos de freno de cerámica de carbono y pastillas de freno de cerámica de carbono tiene una perspectiva de desarrollo prometedora. Bajo la tendencia de la electrificación y el peso ligero, los discos de cerámica de carbono pueden lograr una reducción de peso y reducir la ansiedad por el kilometraje. En comparación con los vehículos de combustible, los vehículos eléctricos no tienen motores ni cajas de cambios, pero han agregado paquetes de baterías, que son más pesados que los vehículos de combustible. Por lo tanto, hay un largo camino por recorrer para reducir el peso de los vehículos de nueva energía. Los frenos de cerámica de carbono pueden reducir eficazmente el peso debajo del sistema de suspensión, adaptarse mejor a los vehículos de nueva energía y reducir la ansiedad por el kilometraje.

Con el surgimiento y los avances de nuevas tecnologías, nuevos procesos y nuevas energías, seguirán surgiendo nuevas áreas de aplicación de productos de pulvimetalurgia, que respaldarán plenamente el nuevo proceso de la era de la electrificación automotriz.

Compartir:

Aplicación de MIM en bisagras de teléfonos móviles plegables

Ventajas del proceso de moldeo por inyección de polvo metálico para la fabricación de accesorios para teléfonos móviles MIM