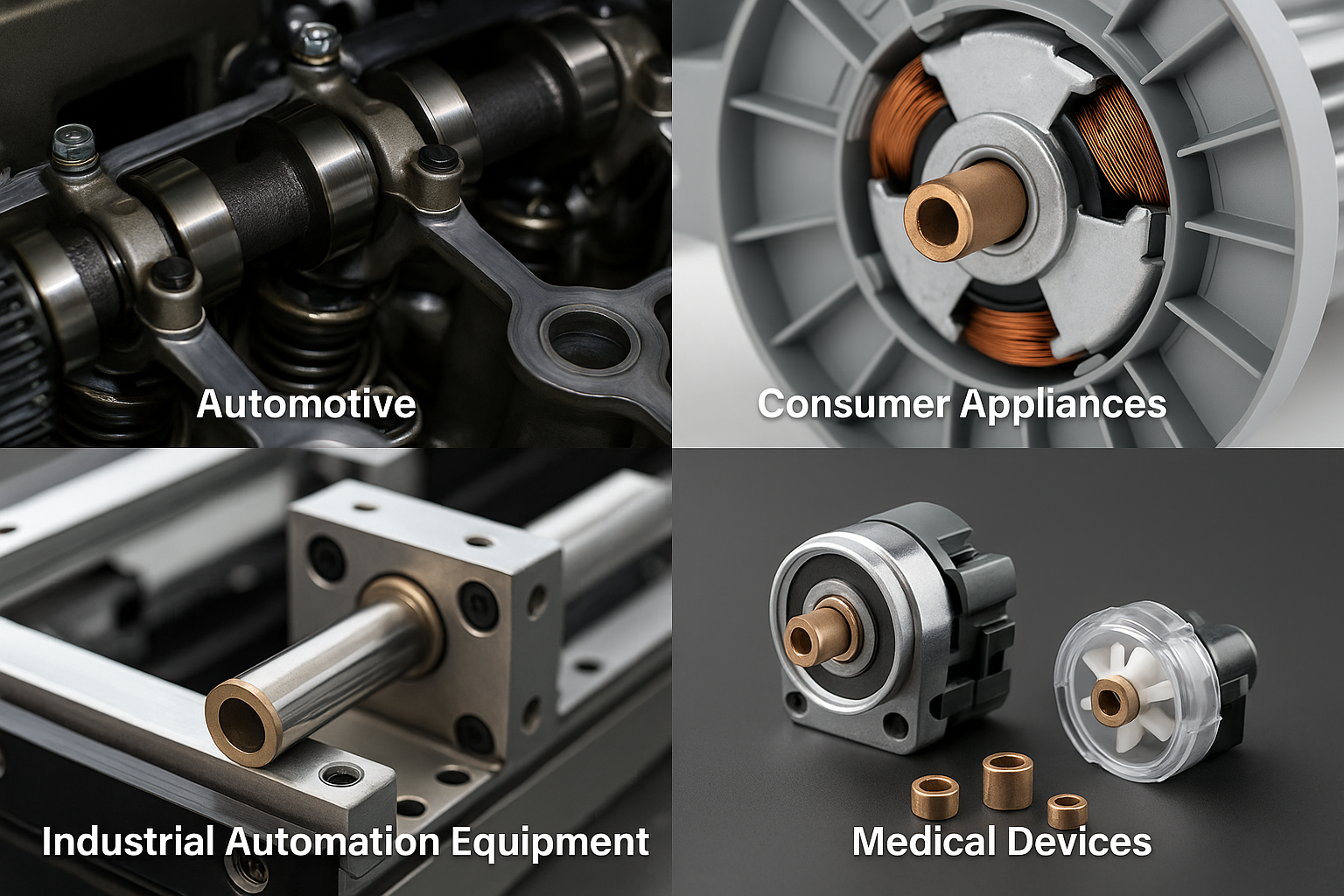

La preparación de revestimientos cerámicos sobre sustratos metálicos permite combinar orgánicamente las características de los materiales cerámicos con las de los materiales metálicos para obtener estructuras y productos de materiales compuestos, lo que se está convirtiendo en una rama importante del campo de alta tecnología de los materiales y productos compuestos contemporáneos. Debido a la flexibilidad del proceso y a la amplia gama de materiales pulverizables, la tecnología de pulverización térmica se ha utilizado ampliamente en cada vez más campos, como el aeroespacial, el petroquímico, el electrónico y eléctrico, el automovilístico, el médico, el marino, el minero, etc.

La tecnología de pulverización térmica es un método que utiliza una fuente de calor para calentar el material de pulverización hasta que se funda o se semifunda, y pulverizarlo y depositarlo sobre el sustrato pretratado a una velocidad determinada para formar un revestimiento, con el propósito de otorgarle a la superficie del sustrato funciones especiales.

Aplicación de recubrimiento cerámico por proyección térmica

La cerámica es un compuesto cristalino o amorfo formado por elementos metálicos y no metálicos. Junto con los materiales metálicos y los materiales poliméricos de alto peso molecular, constituye los tres pilares de los materiales de ingeniería sólida. Los materiales modernos han clasificado la cerámica metálica y otros materiales inorgánicos no metálicos en la categoría de cerámica, lo que la convierte en una gran familia de materiales con muchas variedades y funciones. En términos generales, cualquier material que pueda fundirse o convertirse en plástico después del calentamiento puede utilizarse como material de revestimiento para la pulverización térmica. Además de los materiales metálicos, la cerámica también se puede utilizar para la pulverización térmica de revestimientos anticorrosión. Los materiales cerámicos de uso común para la pulverización térmica son principalmente materiales cerámicos de óxido como Al2O3, TiO2, Cr2O3 y ZrO2. Las cerámicas sin óxido como los carburos se preparan generalmente en materiales compuestos cerámicos a base de metal utilizando aleaciones metálicas como aglutinantes. Dado que los nitruros son muy frágiles y tienen poca resistencia a la oxidación, rara vez se utilizan.

Los recubrimientos cerámicos pulverizados se pueden dividir en varias categorías según sus áreas de aplicación: recubrimientos cerámicos resistentes al desgaste, recubrimientos cerámicos resistentes a la corrosión, recubrimientos cerámicos de barrera térmica, recubrimientos biocerámicos y recubrimientos cerámicos piezoeléctricos.

1. Recubrimientos resistentes al desgaste

Las estadísticas muestran que las pérdidas causadas por el desgaste y la corrosión representan alrededor del 3%-5% del PIB de los países desarrollados, mientras que en los países en desarrollo, es tan alto como el 10%, lo que hace que el rendimiento de las piezas disminuya y finalmente falle durante el procesamiento y la producción. La tecnología de pulverización térmica siempre se ha utilizado como el método más importante de tecnología de reducción eficaz del desgaste y protección contra la corrosión. Las pérdidas de energía y material causadas por la fricción y el desgaste se derivan todas de la superficie del material. Por lo tanto, varias tecnologías de ingeniería de superficies se han convertido en un método importante para mejorar la reducción de la fricción y la resistencia al desgaste de los materiales de los componentes. La tecnología de pulverización térmica es una de las tecnologías de ingeniería de superficies más utilizadas. En la actualidad, los recubrimientos preparados mediante tecnología de pulverización térmica se han utilizado ampliamente en equipos mecánicos. La resistencia al desgaste de los recubrimientos por pulverización térmica depende principalmente de la composición del recubrimiento, la composición de la fase, el tamaño y el contenido de las partículas, y también está relacionada con factores como la fuerza de unión del recubrimiento, la dureza, la porosidad y el tamaño de las partículas del recubrimiento. Los recubrimientos con alta fuerza de unión, alta dureza y baja porosidad tienen mejor resistencia a la erosión y al desgaste. Actualmente, los recubrimientos resistentes al desgaste comúnmente utilizados incluyen: capa de Al2O3, recubrimiento de Al2O3+TiO2, recubrimiento de Cr2O3 y recubrimiento de WC-Co.

Solo seleccionando los materiales de recubrimiento adecuados y los procesos de pulverización térmica correspondientes se pueden preparar recubrimientos antifricción y antidesgaste que cumplan con las condiciones de trabajo. Con base en el rápido desarrollo de la industria y la tecnología, las condiciones de trabajo de los equipos mecánicos son cada vez más exigentes, y es necesario desarrollar recubrimientos antifricción y antidesgaste con un mejor rendimiento. Por un lado, a partir de los componentes del material de recubrimiento, se puede diseñar un nuevo sistema de materiales con alta resistencia, dureza o función autolubricante, como agregar una fase lubricante con efecto autolubricante (como grafito, disulfuro de molibdeno, materiales poliméricos, etc.) a un recubrimiento cerámico duro o un recubrimiento metal-cerámico para mejorar el rendimiento de reducción de fricción del recubrimiento. En la actualidad, la mayoría de los estudios solo proponen agregar una fase lubricante para mejorar la reducción de fricción y la resistencia al desgaste del recubrimiento, y no han explorado en profundidad la relación óptima de materia prima y otras condiciones. Por otro lado, los parámetros del proceso son uno de los factores importantes que afectan la calidad de los recubrimientos por pulverización térmica. A partir de la optimización del proceso de proyección térmica, se pueden estudiar los parámetros óptimos del proceso de recubrimientos de diferentes sistemas para sentar las bases para trabajos de investigación posteriores.

2. Recubrimiento cerámico resistente a la corrosión.

El acero utilizado en entornos hostiles (como entornos de niebla salina marina, etc.) es propenso a la corrosión, el desgaste y la pérdida de precisión de los componentes. El proceso tradicional de tratamiento de superficies es principalmente la galvanoplastia de cromo duro, es decir, se deposita cromato hexavalente en el cátodo para formar un revestimiento resistente al desgaste y a la corrosión con alta dureza, que se caracteriza por un proceso simple y un bajo costo. Sin embargo, el proceso de galvanoplastia de cromo causará una grave contaminación ambiental y está restringido en muchos campos industriales. Además, se producirá una fragilización por hidrógeno del sustrato durante el proceso de galvanoplastia de cromo, lo que reducirá significativamente las propiedades mecánicas del sustrato. Por lo tanto, es urgente encontrar un proceso alternativo eficaz. Los recubrimientos por pulverización térmica han comenzado a utilizarse en el campo de la protección contra la corrosión debido a su alta eficiencia, protección ambiental y buena estabilidad química. Los materiales de recubrimiento anticorrosión se dividen principalmente en aluminio, zinc y sus materiales de aleación, materiales de aleación a base de níquel, materiales de acero inoxidable y materiales cerámicos compuestos.

3. Recubrimientos cerámicos de barrera térmica

Los recubrimientos de barrera térmica (TBC) se utilizan a menudo en la superficie de las palas de turbinas de motores de aeronaves para separar los componentes de alta temperatura del motor a reacción del gas de alta temperatura y mejorar las condiciones de servicio de los componentes de alta temperatura. Por un lado, puede aumentar la vida útil de las palas de turbina y, por otro, puede ahorrar combustible. Para que el recubrimiento de barrera térmica de cerámica y el sustrato metálico tengan un buen rendimiento de aislamiento térmico, el recubrimiento de barrera térmica de cerámica debe tener las siguientes propiedades:

① Baja conductividad térmica;

② El coeficiente de expansión térmica coincide con el sustrato metálico;

③ Mantienen una buena estabilidad de fase a alta temperatura. Los materiales cerámicos a base de ZrO2 de baja conductividad térmica se suelen seleccionar como materiales de capa de trabajo de los revestimientos de barrera térmica. Las principales tecnologías de preparación de los revestimientos de barrera térmica cerámicos incluyen la pulverización de plasma, la deposición física de vapor por haz de electrones, el revestimiento láser, la pulverización con llama de alta velocidad y la pulverización por explosión. Los dos métodos de preparación más utilizados son la pulverización de plasma (PS) y la deposición física de vapor por haz de electrones (EB-PVD). Las características organizativas de los revestimientos por pulverización de plasma son una gran cantidad de poros y microfisuras, que pueden aliviar la tensión térmica y mejorar la vida útil por fatiga térmica del revestimiento.

4. Recubrimientos biocerámicos

El titanio y sus aleaciones, las aleaciones de cobalto-cromo-molibdeno y el acero inoxidable son materiales de implantes óseos metálicos de uso común en la práctica clínica. Los materiales metálicos utilizados en la práctica clínica no son biológicamente activos y deben mejorarse en combinación con el tejido óseo. La modificación de la superficie de los implantes metálicos es una forma necesaria de mejorar sus propiedades biológicas. La tecnología de pulverización térmica es uno de los métodos de modificación de la superficie más utilizados. Los recubrimientos biomédicos preparados por ella incluyen principalmente recubrimientos de óxido metálico (Al2O3, ZrO2, TiO2, etc.), recubrimientos de hidroxiapatita (HA) bioactiva, etc. Los recubrimientos de titanio e hidroxiapatita se han utilizado ampliamente en la práctica clínica. En los últimos años, la investigación sobre recubrimientos biocerámicos de silicato de calcio también ha atraído la atención de la gente.

5. Recubrimientos cerámicos piezoeléctricos

Las cerámicas piezoeléctricas son un tipo de ferroeléctrico con excelente piezoelectricidad. Son materiales cerámicos con función informativa que convierten las propiedades mecánicas y la energía eléctrica entre sí. Además del efecto piezoeléctrico, las cerámicas piezoeléctricas también tienen propiedades dieléctricas y propiedades ferroeléctricas. Se han utilizado ampliamente en diversos campos, como imágenes médicas, sensores acústicos, transductores acústicos, motores ultrasónicos y dispositivos de visualización. En los últimos años, la preparación de recubrimientos cerámicos piezoeléctricos mediante la aplicación de tecnología de pulverización está ganando atención gradualmente.

Compartir:

Comparación entre MIM 4605 y MIM 4140

Flujo de procedimiento MIM