Литье под давлением деталей из циркониевой керамики представляет собой метод литья под давлением циркониевой керамики, в котором используется метод литья под давлением циркониевой керамики, порошковый органический носитель и разумный процесс обезжиривания: в качестве основного тела берется порошок циркония, добавляется определенное количество оптимизированного органического носителя, используется процесс литья под давлением для изготовления сырого тела и производятся высокопроизводительные изделия из циркониевой керамики посредством разумных процессов обезжиривания и спекания.

Процесс литья под давлением конструкционных деталей из оксидно-кобальтовой керамики в основном включает следующие этапы:

Приготовление порошка:

Выберите порошок оксида кобальта высокой чистоты и смешайте его с соответствующим связующим веществом. Выбор связующего вещества имеет решающее значение для текучести и последующей обработки формованных деталей.

Гранулирование:

Смешанный порошок гранулируется для образования частиц однородного размера. Этот процесс может улучшить текучесть сырья и обеспечить его плавное попадание в форму во время литья под давлением.

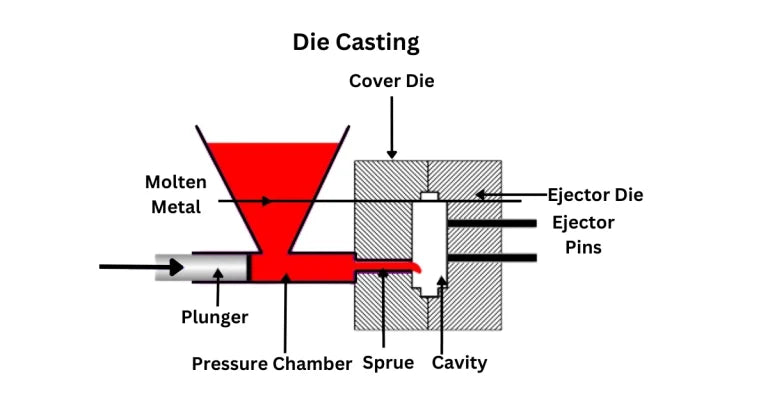

Литье под давлением:

Гранулированный материал помещается в литьевую машину, и под действием нагрева и высокого давления частицы впрыскиваются в предварительно спроектированную форму, образуя желаемую форму. Благодаря хорошей текучести керамики из оксида кобальта, литье под давлением позволяет эффективно производить сложные формы.

Извлечение из формы: После формования деталь необходимо извлечь из формы, чтобы получить предварительное «зеленое тело». В это время структурная часть еще не полностью затвердела.

Расцепление:

Из деформированной конструкционной детали необходимо удалить связующее вещество путем термической обработки или экстракции растворителем для подготовки к последующему процессу спекания.

Спекание: Наконец, отслоившееся «зеленое тело» спекается в высокотемпературной печи, и частицы сплавляются, образуя плотную структурную часть из оксида кобальта. Процесс спекания не только повышает прочность и ударную вязкость материала, но и обеспечивает его превосходные электрические и термические свойства.

Преимущества литья под давлением

Технология литья под давлением показала множество преимуществ при производстве конструкционных деталей из оксидно-кобальтовой керамики:

Высокая точность: литье под давлением позволяет добиться точного изготовления сложных геометрических форм и особенно подходит для промышленных применений, требующих высокой точности.

Эффективное производство:

По сравнению с традиционными методами обработки литье под давлением имеет значительные преимущества в эффективности производства, позволяет быстро наладить массовое производство и снизить себестоимость единицы продукции.

Высокая степень использования материала:

Оставшиеся в процессе литья под давлением материалы могут быть переработаны и использованы повторно, что сокращает отходы материалов и соответствует требованиям устойчивого развития.

Постоянство и стабильность: литье под давлением обеспечивает постоянство размеров и эксплуатационных характеристик каждой конструктивной детали, что соответствует требованиям к постоянству качества в крупносерийном производстве.

Разнообразный дизайн:

Изменяя конструкцию пресс-формы, ее можно легко адаптировать к различным требованиям к продукции и осуществлять диверсифицированное производство.

Технология литья под давлением структурных деталей из оксида кобальта обеспечивает эффективное и точное решение для современного производства. С развитием науки и техники применение керамики из оксида кобальта будет продолжать расширяться и способствовать развитию различных отраслей промышленности.

Делиться:

Индивидуальные высокоточные порошковые металлические шестерни

Технология вакуумного спекания карбида