El metal en polvo, también conocido como polvo metálico, es un material elaborado a partir de diversos tipos de metales procesados hasta obtener polvos finos. El proceso de fabricación de metal en polvo implica una serie de pasos controlados para garantizar que el producto final sea apto para una amplia gama de aplicaciones de fabricación. Estas aplicaciones incluyen desde piezas de automoción hasta dispositivos médicos, productos electrónicos y más. A continuación, se presenta una descripción general de cómo se fabrica el metal en polvo y los procesos involucrados.

1. Selección de materia prima

El primer paso en el proceso de producción de metal en polvo es la selección de la materia prima. Esta suele incluir metales como hierro, acero, cobre, aluminio, titanio y otros. En algunos casos, se utilizan aleaciones metálicas, según las propiedades deseadas del polvo final.

Las materias primas se seleccionan en función de su composición química, densidad e idoneidad para la aplicación prevista. Por ejemplo, si el polvo se destina a la industria aeroespacial o automotriz, podrían requerirse mayores propiedades de resistencia y resistencia al calor, lo que lleva a la selección de aleaciones específicas.

2. Proceso de atomización

Uno de los métodos más comunes para producir metal en polvo es la atomización . En este proceso, el metal fundido se pulveriza o se pulveriza en pequeñas gotas que se enfrían rápidamente y se solidifican formando finas partículas de polvo.

Existen varios tipos de métodos de atomización, entre ellos:

-

Atomización de gas : El metal fundido se vierte en una cámara donde se utiliza gas a alta presión para fragmentar el flujo de metal en diminutas gotas. Este proceso se utiliza comúnmente porque produce un polvo fino y consistente con buena fluidez.

-

Atomización con agua : En este método, el metal fundido se pulveriza con agua a alta presión. La atomización con agua suele producir polvos con partículas de mayor tamaño que la atomización con gas, pero se utiliza a menudo en aplicaciones menos críticas donde la distribución del tamaño de las partículas no es tan crucial.

-

Electrólisis : Para ciertos metales, como el aluminio y el cobre, se puede utilizar un proceso electrolítico para producir polvo metálico mediante la reducción de iones metálicos de una solución. Este método se utiliza para obtener polvos de alta pureza.

-

Molienda mecánica : En la molienda mecánica, el metal se tritura hasta obtener un polvo fino mediante fuerzas mecánicas como el esmerilado, el martillado o el laminado. Este método se utiliza a menudo para producir polvos a partir de materiales frágiles como la cerámica o los materiales compuestos.

3. Tamizado y clasificación

Una vez producido el metal en polvo, es necesario clasificarlo por tamaño de partícula para cumplir con los requisitos específicos de la aplicación. El tamizado y la clasificación por aire se utilizan para separar el polvo en diferentes distribuciones de tamaño de partícula.

-

El tamizado implica pasar el polvo a través de una malla para separarlo según su tamaño.

-

La clasificación por aire utiliza el flujo de aire para clasificar las partículas, separando los polvos finos de los más grandes.

El tamaño final de partícula del polvo es crucial, ya que afecta el rendimiento del material en las aplicaciones. Por ejemplo, los polvos más finos suelen utilizarse para aplicaciones de alta densidad, mientras que los más gruesos pueden emplearse para productos que no requieren detalles tan finos.

4. Acondicionamiento y mezcla del polvo

Tras el tamizado y la clasificación del polvo metálico, puede someterse a un acondicionamiento para mejorar sus propiedades. Esto puede implicar procesos como:

-

Mezcla : El metal en polvo puede mezclarse con otros materiales, como lubricantes, aglutinantes o polvos metálicos adicionales, para mejorar características específicas. Esto se suele hacer para garantizar que el polvo tenga la fluidez y la compactación adecuadas para las siguientes etapas de fabricación.

-

Recubrimiento : En ocasiones, el polvo metálico se recubre para mejorar su resistencia a la corrosión o facilitar el proceso de sinterización. Los materiales de recubrimiento pueden incluir aceites, ceras u otros productos químicos.

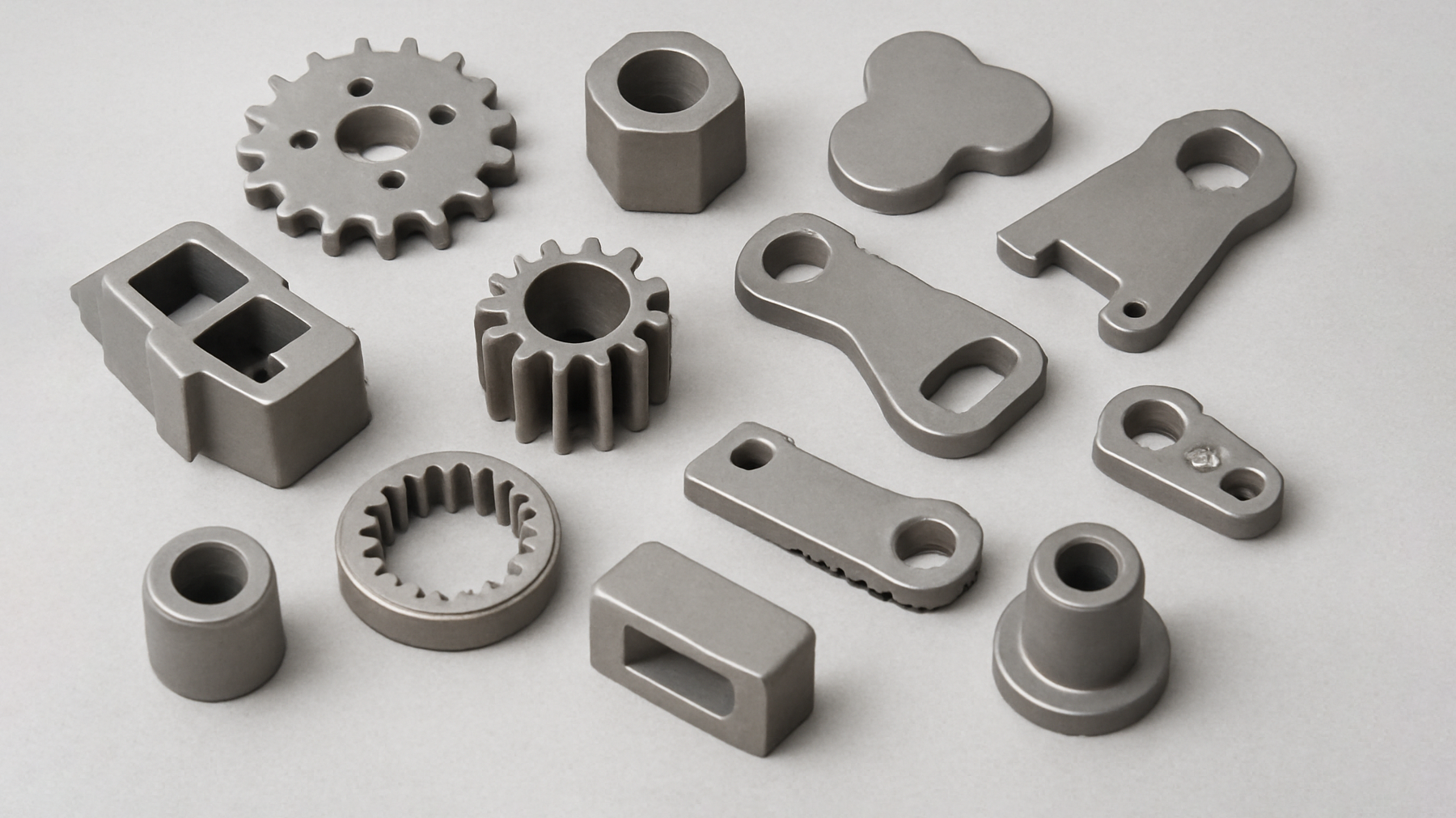

5. Compactación y conformación

Una vez listo el metal en polvo, se compacta hasta obtener la forma deseada mediante un proceso llamado pulvimetalurgia . Este paso suele implicar la compresión del polvo en moldes a alta presión.

-

Compactación en frío : En este proceso, el polvo metálico se prensa en moldes a temperatura ambiente, formando piezas en verde. La presión empleada en la compactación en frío determina la densidad final de la pieza.

-

Prensado Isostático en Caliente (HIP) : En algunos casos, el polvo puede someterse a alta presión y temperatura para lograr una mayor densidad y mejorar las propiedades del material. Esto es especialmente útil para formas complejas o para producir piezas con requisitos de alta resistencia.

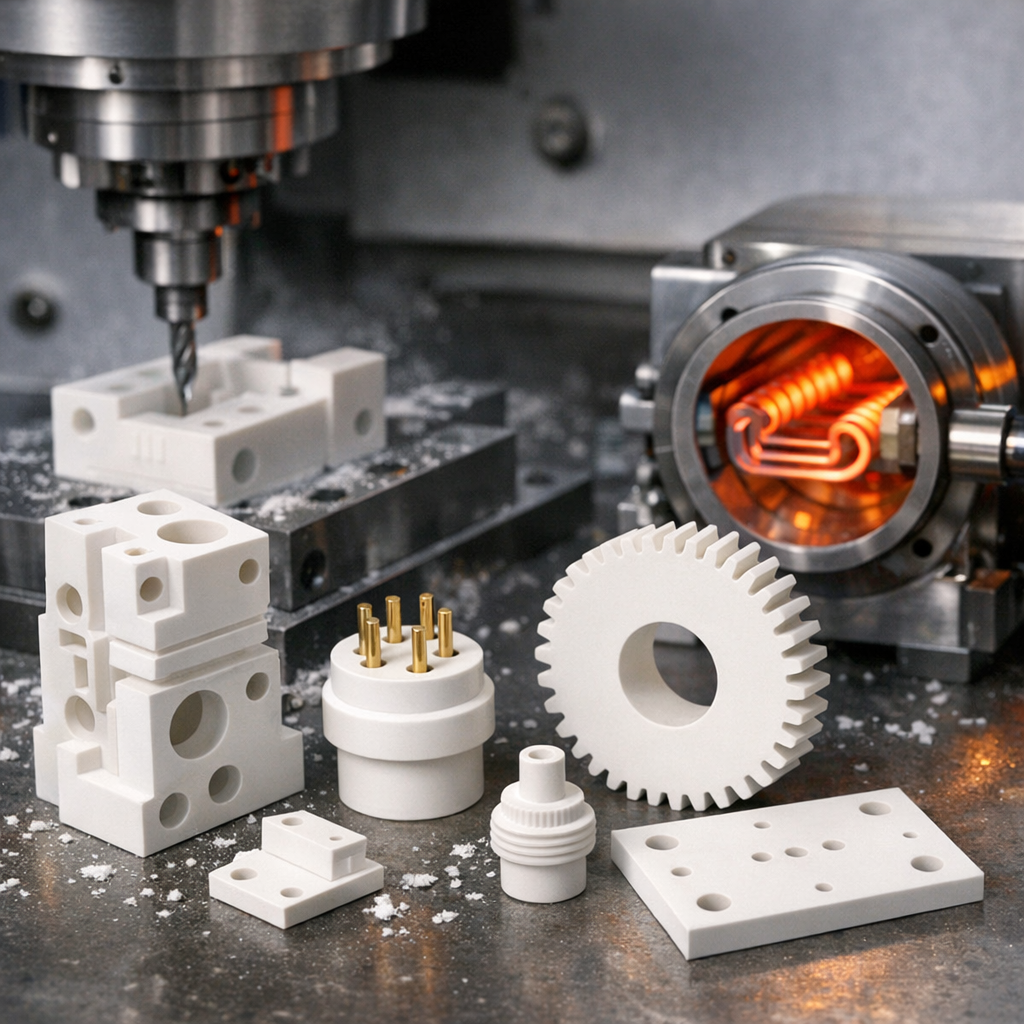

6. Proceso de sinterización

El siguiente paso crucial es la sinterización. La sinterización es un proceso de tratamiento térmico en el que las piezas de polvo compactadas se calientan en un horno a una temperatura inferior a su punto de fusión. Durante la sinterización, las partículas metálicas se unen, formando una pieza sólida.

-

La sinterización provoca la fusión de las partículas, lo que aumenta la resistencia de la pieza y le permite conservar su forma. El proceso también reduce la porosidad, mejorando así la integridad estructural del material.

-

Control de temperatura : La sinterización debe controlarse cuidadosamente para evitar el sobrecalentamiento o el subcalentamiento, ya que esto puede afectar la calidad del producto final. La temperatura y el tiempo de sinterización dependen del material procesado y de las propiedades deseadas.

7. Procesos de post-sinterización

Después de la sinterización, la pieza puede sufrir procesos adicionales para mejorar sus propiedades finales:

-

Tratamiento térmico : La pieza sinterizada puede someterse a tratamientos térmicos adicionales, como temple o revenido, para mejorar aún más sus propiedades mecánicas, como dureza o tenacidad.

-

Acabado de superficies : Se pueden aplicar tratamientos de superficie como esmerilado, pulido o recubrimiento para mejorar el acabado de la superficie, la apariencia o la resistencia a la corrosión de la pieza.

-

Mecanizado : Algunas piezas pueden requerir mecanizado adicional para lograr dimensiones precisas y cumplir con las especificaciones funcionales.

Aplicaciones del metal en polvo

El metal en polvo se utiliza en una amplia gama de industrias, como la automotriz, la aeroespacial, la electrónica y la de dispositivos médicos. Algunos productos comunes fabricados con metal en polvo incluyen:

-

Piezas de automóvil : engranajes, cojinetes y componentes del motor.

-

Componentes aeroespaciales : álabes de turbinas y piezas estructurales.

-

Electrónica : Conectores y resistencias.

-

Dispositivos médicos : implantes, herramientas quirúrgicas y equipos de diagnóstico.

Conclusión

La fabricación de metal en polvo es un proceso versátil y eficiente que permite la producción de componentes metálicos complejos con alta precisión y propiedades deseables. La combinación de técnicas de atomización, tamizado, compactación, sinterización y posprocesamiento garantiza que el metal en polvo se adapte a una amplia gama de aplicaciones. A medida que la tecnología avanza, la fabricación de metal en polvo seguirá desempeñando un papel fundamental en las industrias que exigen materiales de alto rendimiento y soluciones innovadoras.

Compartir:

Fundición de inversión vs. moldeo por inyección de metal: Comparación de procesos

Operaciones secundarias clave en la pulvimetalurgia: explicación de la mezcla, la impregnación y el dimensionamiento