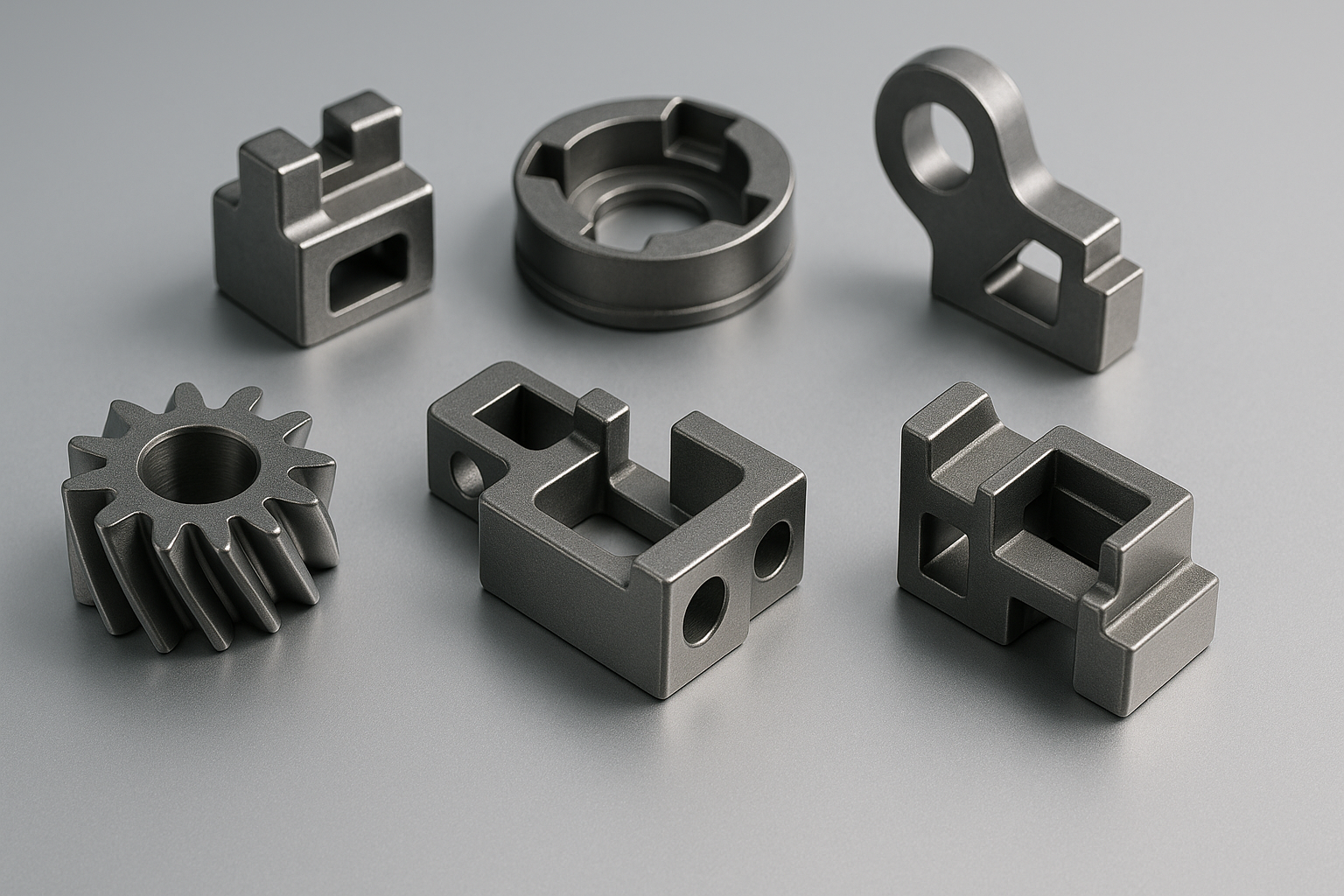

La pulvimetalurgia (PM) ofrece una fabricación rentable y eficiente de piezas metálicas complejas, pero lograr un rendimiento óptimo va más allá de la compactación y la sinterización básicas. Operaciones secundarias críticas, como la mezcla , la impregnación y el dimensionado, desempeñan un papel fundamental para garantizar una alta precisión dimensional, resistencia y funcionalidad.

En este artículo, analizamos más de cerca estos tres procesos esenciales y cómo contribuyen a la calidad y confiabilidad de los componentes de pulvimetalurgia.

1. Mezcla en pulvimetalurgia

¿Qué es la mezcla?

La mezcla se refiere a la mezcla completa de polvos metálicos con lubricantes, agentes de aleación o aditivos para lograr una mezcla homogénea. Este proceso es esencial antes de la compactación para garantizar la uniformidad y consistencia.

Funciones clave:

-

Mejorar la fluidez y la consistencia del relleno en la matriz.

-

Asegúrese de que los elementos de aleación se distribuyan de manera uniforme.

-

Prevenir la segregación por densidad y los defectos de compactación

-

Facilitar una mejor lubricación durante el prensado.

Consideraciones técnicas:

-

Equipos de mezcla: Se utilizan comúnmente mezcladores en V, mezcladores de doble cono y mezcladores 3D.

-

Control de tiempo y velocidad: La mezcla excesiva puede provocar segregación del polvo o degradación del lubricante.

-

Proporción de lubricante: Normalmente, entre el 0,5 % y el 2 % en peso. Debe controlarse con precisión para evitar defectos.

Por qué es importante:

Una mezcla adecuada sienta las bases de todos los procesos posteriores. Una mezcla deficiente de polvos puede provocar una sinterización no homogénea, propiedades mecánicas deficientes o inconsistencias dimensionales.

2. Impregnación en pulvimetalurgia

¿Qué es la impregnación?

La impregnación es el proceso de rellenar los poros abiertos de los componentes sinterizados con líquidos como aceites, resinas o polímeros. Esto es especialmente importante para materiales porosos como cojinetes autolubricantes o piezas de sellado.

Objetivos clave:

-

Sellado de porosidad para evitar fugas en piezas críticas de presión

-

Mejora de la autolubricación en bujes y cojinetes

-

Mejora la resistencia a la corrosión al bloquear la humedad y los contaminantes.

-

Aislamiento eléctrico o recubrimientos funcionales en componentes especiales

Métodos comunes:

-

Impregnación al vacío: Evacua el aire de los poros y aspira el líquido.

-

Impregnación a presión: fuerza el fluido a entrar en el componente bajo presión.

-

Ciclismo térmico: expande y contrae la estructura de los poros para mejorar la absorción de líquidos.

Compatibilidad de materiales:

-

Aceite para cojinetes

-

Resinas epoxi o fenólicas para sellado estructural

-

PTFE y silicona para entornos especiales

Por qué es importante:

La impregnación mejora significativamente la vida útil y el rendimiento de las piezas de PM, especialmente en entornos exigentes como los de automoción, aeroespacial o sistemas de fluidos.

3. Dimensionamiento en pulvimetalurgia

¿Qué es el dimensionamiento?

El dimensionamiento es una operación posterior a la sinterización en la que se vuelve a prensar un componente utilizando una matriz para corregir sus dimensiones, mejorar las tolerancias y mejorar el acabado de la superficie.

Propósitos principales:

-

Consiga tolerancias dimensionales más estrictas

-

Enderezar las piezas deformadas después de la sinterización

-

Mejorar la redondez, la planitud y la calidad de la superficie.

-

Aumentar la densidad localizada y la resistencia mecánica.

Desafíos técnicos:

-

Las piezas sinterizadas son frágiles: se requiere un diseño de prensa cuidadoso y un control de la presión.

-

La precisión de las herramientas afecta directamente la exactitud del dimensionamiento y la repetibilidad.

-

La compensación de la recuperación elástica y la tensión residual es necesaria en el diseño de matrices.

Mejores prácticas:

-

Utilice matrices de acero endurecido o carburo para una mayor vida útil de la herramienta.

-

Realice el dimensionamiento poco después de la sinterización para un mejor control de la deformación

-

Combine el dimensionamiento con el acuñado para una densificación superficial localizada

Por qué es importante:

El dimensionamiento es fundamental para aplicaciones que requieren ajustes de alta precisión o interfaces mecánicas suaves, como engranajes, carcasas y conjuntos dinámicos.

Conclusión

La mezcla, la impregnación y el dimensionado no son simples pasos opcionales, sino fundamentales para lograr componentes pulvimetalúrgicos de alta calidad y fiabilidad. Al comprender y controlar estos procesos, los fabricantes pueden producir piezas de metalurgia por pulverización que cumplen con estrictos requisitos mecánicos, dimensionales y funcionales.

En XY-GLOBAL, nos especializamos en soluciones avanzadas de pulvimetalurgia adaptadas a las necesidades de su aplicación, desde la mezcla precisa de polvos y la sinterización controlada hasta el posprocesamiento, como la impregnación y el dimensionado. Contáctenos para saber más sobre cómo podemos ayudarle a dar vida a sus componentes personalizados.

Compartir:

¿Cómo se fabrica el metal en polvo?

Fabricante chino de piezas sinterizadas | Bujes de bronce sinterizado y aleaciones personalizadas